2049 PLC 行程未端过

一个PLC 轴的移动超出了它的终端行程极限。

[ 索引]

无

[ 字符串]

无

[ 代码]

无

[ 可能的故障位置]

错误设定PLC 轴的行程终端极限。

在移动PLC 轴时的编程顺序错误。

[ 采取的措施]

咨询机床制造者。

2050 PLC 轴指令

PLC 轴指令不正常。

[ 索引]

轴

[ 代码]

XXYYYY

XX: 控制指令代码( 然而定位指令是由FF 替代00 来表示的)。

YYYY:

0001-> 连续定位开始指令后跟随一个有除结束指令以外的指令。或者,连续定位结束指令在开始指令前发出。

0002-> 控制指令代码不正常。

0003-> 伺服放大器未运行时,一个如定位等的轴移动控制指令或暂停指令被发出。

0004-> 进给速度数据异常。

0005-> 规定数据超过允许的范围。

0006-> 所规定程序段号与同时执行的当前程序段号不一致。

0007-> 目标位置超过行程终端。

0008-> 连续定位开始指令中不包含定位方向。

0009-> 在同时起动模式下再次发出同时起动模式ON 指令。

000A-> PLC 轴规格时,指定非法控制代码。

[ 可能的故障位置]

在移动PLC 轴时顺序的编程错误

[ 采取的措施]

咨询机床制造商。

2051 PLC 轴连续位置过

连续定位命令中包含一个不正常的最终目标位置。

[ 索引]

轴

[ 字符串]

无

[ 代码]

十六进制数代表了要求减速的距离和到目标位置剩余距离之间的差值

[ 可能的故障位置]

在移动PLC 轴时的编程顺序错误

[ 采取的措施]

咨询机床制造者。

2052 Blue Screen

发生蓝屏( 程序停止错误)。

[ 索引]

无

[ 字符串]

无

[ 代码]

无

[ 可能的故障位置]

1) Win32 应用程序故障

2) Windows 故障

3) Windows 驱动器故障

2053 P100-Menu error

检测到P100-Menu 异常。

[ 索引]

无

[ 字符串]

无

[ 代码]

无

[ 可能的故障位置]

1) P100-Menu 错误

2055 无应答软件检测

发现无回应软件。

[ 索引]

无

[ 字符串]

无

[ 代码]

这是无应答软件的名称。

4E484D49:NHMI-> NC-HMI

4D41434D:MACM-> MACMAN

414E494D:ANIM-> SIMULATION

414C4D4E:ALMN-> ALARM MONITOR

5348544D:SHTM-> SHUT DOWN MONITOR

4E435741:NCWA-> NC WATCHER

5646554E:VFUN-> VERTICALLY-ARRANGED FUNCTION KEY

45425657:EBVW-> EASY OPERATION SCREEN

4542574E:EBWN-> EASY OPERATION SCREEN

57475549:WGUI-> COLLISION AVOID SYSTEM

57494E47:WING-> COLLISION AVOID SYSTEM

49474641:IGFA-> ADVANCED ONE TOUCH IGF

50524F54:PROT-> ADVANCED ONE TOUCH IGF

54454454:TEDT-> TOOL DATA EDIT

4558544E:EXTN-> EXTENDED OPERATION AREA

NT 程序名

[ 可能的故障位置]

1) NC 软件故障

2056 脚本引擎错误

脚本引擎发生错误。

[ 索引]

无

[ 字符串]

无

[ 代码]

Windows API 错误代码

[ 可能的故障位置]

1) 如果为“NoSpc” 字符串,则在无脚本规格时指定脚本引擎指令。

2) 或者,脚本引擎错误。请修正程序或脚本程序。

2057 脚本呼叫

脚本调用发生错误。

[ 索引]

无

[ 字符串]

无

[ 代码]

无

2058 CAS 工作时没有指令

在干涉检查有效时,发出了不可用指令。

[ 索引]

无

[ 字符串]

无

[ 代码]

ZYYYY

Z 表示机床型号。

Z=1: 表示加工中心。

YYYY 表示不可用指令。

FFFA: M19, M118, M119 and axis movement command are specified in the same block.

FFFC: 轴移动指令、AT 旋转指令和 M376 规定在同一个程序段中。

FFFD: M145、M146 和轴运动指令规定在同一个程序段中。

FFFE: 线性轴和分度轴的移动指令规定在同一个程序段中。

FFFF: 对切削进给规定了一个不是3 个标准轴 (X、Y 或Z) 的轴指令。

FFEA: 发出Z 轴波动ON (M291) 指令。

任何上述规定之外的代码都表示不可用G 指令号。

[ 可能的故障位置]

干涉检查时存在不可用指令。检查加工程序。

[ 采取的措施]

如果干涉检查时需要执行的指令未生效,则通过关闭干涉检查( 防撞击参数中或发出M 代码) 解除原先的干涉检查功能。此

种

情况下,因为未执行干涉检查,所以确保在全面检查干涉之后再运行机床。

2059 检测到不工作的器械

检测到功能全部失效或功能降低的设备。然而,设备的详细信息未被确定。

[ 索引]

无

[ 字符串]

无

[ 代码]

表示有功能失效设备的号。

2060 面板计算机设备中的风扇电机异常

面板计算机的冷却风扇电机的转速超出规定范围。

[ 索引]

无

[ 字符串]

无

[ 代码]

用于识别冷却风扇电机的代码

10101: CPU 风扇电机

[ 可能的故障位置]

面板计算机的冷却风扇电机故障

[ 采取的措施]

切断电源。更换冷却风扇电机。

2089 PLC 报警号超出范围

PLC 请求的报警号超出设定范围。

[ 索引]

无

[ 字符串]

无

[ 代码]

XXYYYY:

XX:报警请求级别

EB-> 报警B 扩展请求

YYYY:请求报警号的十六进制数据

2090 机床位置变更后的准备期间已超过

机床重定位后的准备期间已超过。

除非输入正确的口令,否则机床不可用。

[ 索引]

无

[ 字符串]

无

[ 代码]

000000XX

XX = 出现错误时的重定位信息。

位7 : 重定位

位6 : 更换电池

位5 : 准备期间后

位4 : 无电池

位3 : 电池电量低

2092 MCS Parameter learning error

不能执行相位和振幅补偿参数的学习功能。

[ 索引]

系统

[ 代码]

4-> 不支持MCS 固件版本。

5-> 位置检测器或速度传感器不是磁性编码器。

6-> 未指定M41。

7-> 未指定M109。

8-> SDF 参数“ 速度控制周期” 的值不正确。

XYYYYYYY

X

1-> 加工

YYYYYYY

0000004-> 不支持MCS 固件版本。

0000005-> 位置检测器或速度检测器不是磁性编码器。

2093 Data word: ‘TMN’, ‘TSC’

TMN、TSC 指令不正确。

[ 索引]

无

[ 字符串]

无

[ 代码]

1: 在G476 中, TMN 指令值不是0 ~ 5999999。

2: 在G476 中, TSC 指令值不是0 ~ 99999999。

3: 在G476 中, TMN 和TSC 指令的总数值为99999 小时59 分钟59 秒或以上。

[ 可能的故障位置]

G476 指令程序段的TMN 和TSC 指令

[ 采取的措施]

在G476 指令中,发出适当的TMN 和TSC 指令。

2114 MCS Inertia identification error

不能执行主轴惯量识别功能。

[ 索引]

无

[ 代码]

6-> 不支持MCS 固件版本。

7-> 在C 轴控制模式下执行本功能。

8-> 在极低速模式下执行本功能。

2120 Overload detected

在通用过载检测规格中,检测到外部电机1 ~ 8 过载。

[ 索引]

带2 个平行主轴的机床:机床系统

其它机床:无

[ 字符串]

参考通用过载检测画面1 ~ 8。

[ 代码]

1 ~ 8: 外部电机1 ~ 8

[ 可能的故障位置]

外部电机1 ~ 8

2125 外部ThiNC 报警

THiNC 报警规格时, THiNC 报警信号有效。

[ 索引]

无

[ 字符串]

参考THiNC 报警参数设定画面。

[ 代码]

无

[ 可能的故障位置]

根据报警字符串确定。

2127 THiNC 报警

THiNC 应用发出报警通知。

[ 索引]

无

[ 字符串]

THiNC 应用通知的字符串

[ 代码]

无

[ 可能的故障位置]

根据报警字符串确定。

2132 VDU communication error

与VDU ( 加速传感器装置) 的通信发生异常。

[ 索引]

轴

[ 字符串]

提供(VFA)

[ 代码]

XXYYZZZZ

XX = FF [HEX] 固定

YY = 00 [HEX] 固定

ZZZZ = 错误检测时的E 链接错误状态

位15 ~ 13: 未定义

位12 =1 : 在AT 模式中, VDU 通信错误。

位11 =1 : 在MT 模式中, VDU 通信错误。

位10 =1 : AT 模式发送环错误

位9 = 1: 接收IF 部分中的数据量超出错误

位8: 未定义

位7: 未定义

位6 = 1: 调制代码错误

位5 = 1: CRC 错误

位4 = 1: 格式错误

位3 = 1: 双发送错误

位2 = 1: 双接收错误

位1 = 1: 调制代码错误

位0 = 1: 超时错误

[ 可能的故障位置]

1) VDU

2) 编码器链接电缆

3) VFA 装置

2133 VDU error

不能检测VDU ( 加速传感器装置)。

[ 索引]

轴

[ 字符串]

提供(VFA)

[ 代码]

XXYYZZZZ

XX = VDU 状态

位7 = 1: 错误位 (1 错误)

位6 = 1: 空位

位5 = 1: 最新的Y 轴加速溢出

位4 = 1: 最新的X 轴加速溢出

位3 = 1: 空位

位2 = 1: 通信错误 ( 错误检测时发生)

位1 = 1: 上次的Y 轴加速溢出

位0 = 1: 上次的X 轴加速溢出

YY = VDU 报警代码

01: 停机指令停止

02: 控制参数异常

07: 用户参数校验和错误

0E: 同步错误

15: X 轴加速传感器信号异常

16: Y 轴加速传感器信号异常

17: X、Y 轴加速传感器信号异常

ZZZZ = 0 固定

[ 可能的故障位置]

1) VDU

2134 VDU initialize failed

发生VDU ( 加速传感器装置) 初始化异常。

[ 索引]

轴

[ 字符串]

提供(VFA)

[ 代码]

XXYYZZZZ

XX = 错误检测时的初始化顺序号

0: 复位

1: 网址设定

2: 通信基本信息要求

3: 通信版本的变更

4: 获得设备数据

5: 参数的变更

6: AT 模式启动

YY = 异常内容

0: 通信错误

1: 发送开始超时

2: 发送完成超时

3: 接收完成超时

4: 响应地址异常

5: 响应代码错误

6: 参数异常

ZZZZ = 数据

YY = 0 时

错误检测时的E 链接错误状态

YY = 1、2 或3

发送帧数据

YY = 4 时

响应设备的网址

YY = 5 时

接收帧数据

YY = 6 时

表示异常检测参数号

1: 接收参数数量不足。

2: 通信基本信息不匹配。

4: 通信协议版本不匹配。

[ 可能的故障位置]

1) VDU

2) 编码器链接电缆

3) VFA 装置

2135 MCS DD 编码器通信异常

编码器链接通信时发生错误。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX=$FF:固定

YY=$00: 检测到DD 编码器错误。

$01:检测到DD 编码器( 从传感器) 错误。

ZZZZ= 错误检测时的编码器链接状态

位15: 未定义

位14: 未定义

位13: DD 编码器( 从传感器) 的通信错误

位12: DD 编码器的通信错误

位11: MT 缓冲区错误

位10: AT 模式传输环路错误

位9: 接收IF 部分的数据溢出错误

位8: 未定义

位7: 未定义

位6: 调制代码错误

位5: CRC 错误

位4: 格式错误

位3: 双向传输错误

位2: 双向接收错误

位1: 奇偶校验错误

位0: 超时错误# 仅在ICB-H 时发生此报警。

[ 可能的故障位置]

– 相关轴的DD 编码器或DD 编码器( 从传感器)

– 编码器链接电缆或连接器

– 变频器装置控制板

2136 MCS DD 编码器异常

DD 编码器无法进行检测。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX= 位置检测数据状态

位7: 错误位( 设定为1 时错误)

位6: 绝对位置传感器间隙警告(0: 正常, 1: 报警)

位5: 间距警告(“1” 时间距小;触发时间距大)

位4: 倾斜警告(“1” 时反转方向上倾斜较大;触发时正转方向上倾斜较大)

位3: 自动设定模式ON。 (0: 正常, 1: 自动设定模式)

位2: 通信错误( 每次错误检测时触发)

位1、0: 用2 位表示绝对位置代码的错误位数

YY= 报警代码

01:停止指令停止时

02:控制参数错误

04:绝对化错误

05:初始化速度错误

08:自动设定数据错误

0D: 速度过大

0E: 同步错误

20:绝对位置不一致( 仅格式5)

21:主通信错误( 仅格式5)

3E: 绝对位置传感器代码错误

3F: 绝对位置代码检查错误

40:正侧倾斜错误

41:负侧倾斜错误

42:间距小

43:间距大

ZZZZ=0000 固定

[ 可能的故障位置]

DD 编码器的传感器装置本体故障、传感器装置附近区域磁化,

或传感器装置周围温度异常升高。

2137 MCS DD 编码器( 从传感器) 异常

DD 编码器( 从传感器) 无法进行检测。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX= 位置检测数据状态

位7: 错误位( 设定为1 时错误)

位6: 绝对位置传感器间隙警告(0: 正常, 1: 报警)

位5: 间距警告(“1” 时间距小;触发时间距大)

位4: 倾斜警告(“1” 时反转方向上倾斜较大;触发时正转方向上倾斜较大)

位3: 自动设定模式ON。 (0: 正常, 1: 自动设定模式)

位2: 通信错误( 每次错误检测时触发)

位1、0: 用2 位表示绝对位置代码的错误位数

YY= 报警代码

01:停止指令停止时

02:控制参数错误

04:绝对化错误

05:初始化速度错误

08:自动设定数据错误

0D: 速度过大

0E: 同步错误

20:绝对位置不一致( 仅格式5)

21:主通信错误( 仅格式5)

3E: 绝对位置传感器代码错误

3F: 绝对位置代码检查错误

40:正侧倾斜错误

41:负侧倾斜错误

42:间距小

43:间距大

ZZZZ=0000 固定

[ 可能的故障位置]

DD 编码器( 从传感器) 的传感器装置本体故障、传感器装置附近区域磁化,

或传感器装置周围温度异常升高。

2138 MCS DD 编码器初始化失败

DD 编码器初始化时发生错误。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX= 错误检测时的编码器链接初始化顺序号(1B)

0:复位

1:网址设定

2:请求发送通信的基本信息

3:通信版本改变

4:获取设备信息

5:改变参数

6:位置检测起动

7:AT 模式起动

YY= 错误内容(1B)

0:通信错误

1:传输开始时间超时

2:传输结束时间超时

3:接收结束时间超时

4:响应地址异常

5:响应代码异常

6:参数错误

ZZZZ= 数据(2B)

如果YY=0

错误检测时的编码器链接状态C2ERR

如果YY=1、2、3

传输的帧信息QC2MTINF

如果YY=4

响应设备的网址

如果YY=5

报警代码+ 位置检测数据状态

报警代码

01:停止指令停止时

02:控制参数错误

04:绝对化错误

05:初始化速度错误

08:自动设定数据错误

0D: 速度过大

0E: 同步错误

20:绝对位置不一致( 仅格式5)

21:主通信错误( 仅格式5)

3E: 绝对位置传感器代码错误

3F: 绝对位置代码检查错误

40:正侧倾斜错误

41:负侧倾斜错误

42:间距小

43:间距大

位置检测数据状态

位7: 错误位( 设定为1 时错误)

位6: 绝对位置传感器间隙警告(0: 正常, 1: 报警)

位5: 间距警告(“1” 时间距小;触发时间距大)

位4: 倾斜警告(“1” 时反转方向上倾斜较大;

触发时正转方向上倾斜较大)

位3: 自动设定模式ON。 (0: 正常, 1: 自动设定模式)

位2: 通信错误( 每次错误检测时触发)

位1、0: 用2 位表示绝对位置代码的错误位数

如果YY=6

表示被检测到有误的参数号。

1:接收的参数数目不足

2:通信的基本信息不兼容

3:多回转检测范围不匹配

4:通信协议版本不兼容

5:位置数据格式不兼容

6:简写数据模式不兼容

[ 可能的故障位置]

-DD 编码器

– 编码器链接电缆或连接器

– 变频器装置控制板

2139 MCS DD 编码器( 从传感器) 初始化失败

DD 编码器( 从传感器) 初始化时发生错误。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX= 错误检测时的编码器链接初始化顺序号(1B)

0:复位

1:网址设定

2:请求发送通信的基本信息

3:通信版本改变

4:获取设备信息

5:改变参数

6:位置检测起动

7:AT 模式起动

YY= 错误内容(1B)

0:通信错误

1:传输开始时间超时

2:传输结束时间超时

3:接收结束时间超时

4:响应地址异常

5:响应代码异常

6:参数错误

ZZZZ= 数据(2B)

如果YY=0

错误检测时的编码器链接状态

C2ERR

如果YY=1、2、3

传输的帧信息QC2MTINF

如果YY=4

响应设备的网址

如果YY=5

报警代码+ 位置检测数据状态

报警代码

01:停止指令停止时

02:控制参数错误

04:绝对化错误

05:初始化速度错误

08:自动设定数据错误

0D: 速度过大

0E: 同步错误

20:绝对位置不一致( 仅格式5)

21:主通信错误( 仅格式5)

3E: 绝对位置传感器代码错误

3F: 绝对位置代码检查错误

40:正侧倾斜错误

41:负侧倾斜错误

42:间距小

43:间距大

44 位置检测数据状态

位7: 错误位( 设定为1 时错误)

位6: 绝对位置传感器间隙警告(0: 正常, 1: 报警)

位5: 间距警告(“1” 时间距小;触发时间距大)

位4: 倾斜警告(“1” 时反转方向上倾斜较大;触发时正转方向上倾斜较大)

位3: 自动设定模式ON。 (0: 正常, 1: 自动设定模式)

位2: 通信错误( 每次错误检测时触发)

位1、0: 用2 位表示绝对位置代码的错误位数

如果YY=6

表示被检测到有误的参数号。

1:接收的参数数目不足

2:通信的基本信息不兼容

3:多回转检测范围不匹配

4:通信协议版本不兼容

5:位置数据格式不兼容

6:简写数据模式不兼容

[ 可能的故障位置]

-DD 编码器( 从传感器)

– 编码器链接电缆或连接器

– 变频器装置控制板

2142 MCS machine diagnostics error

在机床诊断期间发生错误。

[ 索引]

轴名称或无 ( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX

1: 轴停止状态已过了1 分钟。

2: 用于定位模式轴。

[ 可能的故障位置]

NC 程序

固件

2143 MCS servo measurement error

在测量伺服特性期间发生错误。

[ 索引]

轴名称或无 ( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX

1: 轴停止状态已过了1 分钟。

2: 用于定位模式轴。

[ 可能的故障位置]

NC 程序

固件

2144 MCS Power Supply Unit over load

电源装置负载超过指定值,过载保护( 电子热继电器) 功能激活。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX=1( 固定)

[ 可能的故障位置]

运行

条件

切削负载扭矩

电源装置

变频器装置

电机

2145 MCS 驱动装置外部冷却风扇停止

驱动装置外部冷却风扇停止。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX=1( 固定)

[ 可能的故障位置]

风扇

风扇电源连接器

2147 MCS 驱动装置内部冷却风扇停止

驱动装置内部冷却风扇停止。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX=1( 固定)

[ 可能的故障位置]

风扇

风扇电源连接器

2148 MCS 电源装置外部冷却风扇停止

电源装置外部冷却风扇停止。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX=1( 固定)

[ 可能的故障位置]

风扇

风扇电源连接器

2149 MCS 电源装置内部冷却风扇停止

电源装置内部冷却风扇停止。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX=1( 固定)

[ 可能的故障位置]

风扇

风扇电源连接器

2150 MCS 未登录警告

MCS 形成一个与轴控制相关的错误。

[ 索引]

轴名称或无 ( 主轴)

[ 字符串]

十进制的报警号

[ 代码]

报警代码

[ 可能的故障位置]

根据字符串中指明的数字。

2151 MCS 例外处理

在MCS 变频器装置和MCS 软件的执行过程中发生了一个严重的报警。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

检查报警原因

“#1”-> 控制板错误

“#2”-> 控制电源±12V/+24V 异常

“#3”->OPF 错误

“#8”-> 电磁编码器电源异常

“#9”-> 编码器电源异常

“#10”-> 控制电源+3.3V/+1.5V 异常

“#11”-> 控制电源+5V 异常

“#12”-> 门信号异常

“#13”-> 变频器桥路异常

“#14”-> 电机过电流

“#20”->INT6 环路错误。 IR1MAIN 环路错误。

“#21”->INT5 环路错误。 IR2MAIN 环路错误。

“#22”->INT4 环路错误

“#23”->INT3 环路错误

“#24”->INT2 环路错误

“#25”->INT1 环路错误。 IR3MAIN 环路错误。

“#26”-> 访问错误

“#28”-> 奇偶校验错误

“#29”-> 监视器错误

“#30”->IRQ7 中断。 IRQ4 中断。

“#31”->NMI 中断

“#32”-> 通常的非法指令

“#33”-> 槽的非法指令

“#34”->CPU 地址错误

“#35”->DMA 地址错误。 DMAC/DTC 地址错误。

“#36”-> 未定义的俘获指令

“#37”-> 未定义的中断

“#38”->DMAC

“#39”->ITU、 MTU

“#40”->SCI

“#41”->REF、BSC

“#42”->A/D

“#43”-> 保留的系统

“#44”-> 用户中断

“#45”->DTC

“#46”->CMT

“#47”->I/O

“#48”->HUDI

“#50”->POE

“#51”->IIC3

“#52”->BANK

“#53”->DIV

“#54”->WAVEIF

“#55”-> 电源装置(IPM) 异常

[ 代码]

#1 为控制板错误内容。

#1:访问错误

#2:PWM 同步错误

#3:PWM 缓冲区操作错误

#4:控制频率错误

其它代码:电流检测用A/D 转换器偏置错误

#2、#8-#9 和#11 为各电源的电压检测值。

#3 代码表示任选程序文件的错误内容。

#1:识别码“OPF1” 错误

#2:结束码“ED” 错误

#3:和校验错误

#4:板名错误

#10、#12-#14、#20-#21 和#25-#26 为错误状态注册。

#22-#24、#28-#42、#44-#48 和#50-#55 为错误发生时的PC。

[ 可能的故障位置]

#1、#2、#10-#14、#20-#26、#28-#42、#45-#48 或#50-#55 时:

变频器装置

#3 时,

变频器装置

任选程序文件

#8 时:

电磁编码器和电磁编码器电缆

变频器装置

#9 时:

编码器和编码器电缆

变频器装置

#44 时:

用户制动控制器

2152 MCS 处理故障

MCS 在自诊过程中检测到错误。

[ 索引]

轴名称或无 ( 主轴)

[ 字符串]

无

[ 代码]

XXZZAAAA

XX:

04… 自我故障诊断数据有错。ZZ: 收到的数据。

06… 软件同步位或缓冲区A 的格式代码错误。

07… 软件同步位或缓冲区B 的格式代码错误。

08… 在数据通信中发生一个错误。

ZZ 显示数据种类。AAAA 总是0。

ZZ:

1… 转速指令(8408)

2… 激光线性比例值(4413)

3… 后冲 (4406)

4… 无定位错误补偿的实际位置(440A)

5… 定位错误补偿量(4403)

6… 全封闭环路代码数值(4410)

7… 半封闭环路代码器值(4411)

8… ODIFF(4415)

10.. 分离行程中的APA(4404)

11.. 定位的加速/ 减速时间(4422)

12.. 零偏置量

13.. 就位宽度(4420)

14.. 分离的行程的最大值(4405)

15.. 点数据改变

[ 可能的故障位置]

错误的MCS 控制器

MSC 数据和NC 数据不匹配

2153 MCS CONAPA 偏差

CON 和APA 的差值已经超过了允许的极限。CON-APC 的偏差是[ 写入MCS 的计算值] 和[ 从MCS 中读取的当前位置] 之间的

差的绝对值。

NC 控制软件检测这个偏差。而通常MCS 检测DIFF 的值。

如果MCS 造成严重的错误且不能监测DIFF 值,则出现报警。

[ 索引]

轴名称

[ 字符串]

无

[ 代码]

十六进制中的偏差绝对值( 参考单位)

[ 可能的故障位置]

错误的MCS 控制器

MCS 数据和NC 数据不匹配

2154 MCS 电源单元异常

电源装置引起一个错误。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

AAAAXYZZ

AAAA 始终为0。

X= 报警号

0:直流电压报警

1:交流输入电压报警

2:控制电源异常

3:控制状态异常

4:再生过载

5:散热器过热

6:CPU 错误

7:备用

Y= 电源装置状态

位3:电源装置中发生报警( 警告时为0)

位2:直流电源正在供电

位1:OPRON 输入关闭

位0:PWON 输入关闭

ZZ= 报警数据

X( 报警号)=0 时,使用7F[HEX]=500V 表示直流电压

X( 报警号)=1 时,使用80[HEX]=300V 表示交流电压

X( 报警号)=2 时,

1:+5V 电压异常

2:+12V 电压异常

3:-12V 电压异常

4:+24V 电压异常

X( 报警号)=3 时,

1:电源线过电流

2:电源装置异常

3:转换器桥路短路

4:再生电路异常( 电源再生电路型)

5:再生电路异常( 电阻器放电反馈电路型)

X( 报警号)=4 时,未定义

X( 报警号)=5 时,未定义

X( 报警号)=6 时,未定义

[ 可能的故障位置]

电源电压

运行条件

电源装置

变频器装置

2155 MCS 变频器环异常

转换器链接( 电源装置和变频器装置之间的通信) 发生错误,导致无法监视电源装置的状态。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XYYYYYZZ

X=0: 通信错误

X=1: 超时错误( 通信中断)

YYYYY=0 固定

ZZ

如果X=0,通信错误状态

如果X=1、0 固定

[ 可能的故障位置]

转换器链接电缆或连接器

变频器装置控制板

电源装置

2156 MCS 变频器DC 总线电压异常

变频器装置的DC 总线电压异常升高或下降。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXYYYY

XXXX= 过电压检测值

7FF8[HEX]=500V 时显示

YYYY= 欠电压检测值

7FF8[HEX]=500V 时显示

[ 可能的故障位置]

电源电压

变频器装置

电源装置

2157 MCS 电机过流

检测到变频器装置电机电源线中的电流过大。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXYYYY

<BL/PREX 时>

XXXX=U 相电流检测值

3FFF[HEX]= 以最大瞬时电流显示

YYYY=W 相电流检测值

3FFF[HEX]= 以最大瞬时电流显示

<VAC 时>

XXXX=U 相电流检测值

AAA[HEX]= 以最大瞬时电流显示

YYYY=W 相电流检测值

AAA[HEX]= 以最大瞬时电流显示

[ 可能的故障位置]

电机绝缘故障

变频器装置

2158 MCS 变频器过热

变频器装置温度异常升高。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX=1 固定

[ 可能的故障位置]

运行条件

变频器装置

2159 MCS 变频器过载

变频器载荷已超过规定值,启动过载保护功能。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXYYYY

XXXX= 用于检测过载的保护曲线的伽玛

YYYY= 过载检测时的累计数据

[ 可能的故障位置]

运行条件

切削负载扭矩

伺服数据文件

变频器装置

2160 MCS 电源电压异常

电源装置的输入电压异常升高或下降。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX= 检测到错误时的电压值

以十六进制表示: 01[HEX]=0V

以十六进制表示: 80[HEX]=300V

[ 可能的故障位置]

电源电压

电源电缆的直径和长度

电源装置

2161 MCS 变频器版本错

变频器装置的允许电流值小于伺服数据文件中指定的电流极限值。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX=1 固定

[ 可能的故障位置]

变频器装置

伺服数据文件

2162 MCS 绕组线圈变换异常

绕组切换电磁开关发生异常。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX

XXXXXXXX=

00000001[HEX]: LOW 侧MC 的ON 检测

00000002[HEX]: HIGH 侧MC 的ON 检测

00000003[HEX]: LOW 侧和HIGH 侧MC 同时ON 检测

00000004[HEX]: 绕组切换超时

10100001[HEX]: 伺服数据文件异常

[ 可能的故障位置]

绕组切换电磁开关

2163 MCS 编码器环通讯异常

编码器链接通信时发生错误。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX=FF[HEX]( 固定)

YY=00[HEX] 电机编码器处检测到错误。

01[HEX]:带轴编码器处检测到错误。

02[HEX]:独立编码器处检测到错误。

03[HEX]:绝对光栅尺处检测到错误。

04[HEX]:辅助滑块处检测到错误

ZZZZ= 错误检测时的编码器链接状态

位15:独立编码器的通信错误

位14:绝对光栅尺2 的通信错误

位13:带轴编码器或绝对光栅尺的通信错误

位12:电机编码器的通信错误

位11:未定义

位10:AT 模式传输环路错误

位9:接收IF 部分的数据溢出错误

位8:未定义

位7:未定义

位6:调制代码错误

位5:CRC 错误

位4:格式错误

位3:双向传输错误

位2:双向接收错误

位1:奇偶校验错误

位0:超时错误

[ 可能的故障位置]

相关轴的电机编码器、绝对光栅尺、带轴编码器或独立编码器

编码器链接电缆或连接器

变频器装置控制板

2164 MCS 编码器异常

电机编码器无法检测位置数据。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX= 编码器的错误代码

YY= 编码器的详细状态

ZZZZ= 多回转位置数据。

如果多回转位置数据超过允许旋转范围:

XX=0 固定

YY=1 固定

ZZZZ= 多回转位置数据

[ 可能的故障位置]

电机编码器

2165 MCS 编码器初始化异常

电机编码器初始化时发生错误。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX= 错误检测时的E 链接顺序号

0:复位

1:网址设定

2:请求发送通信的基本信息

3:通信版本改变

4:获取设备信息

5:改变参数

6:位置检测起动

7:AT 模式起动

YY= 错误内容

0:通信错误

1:传输开始时间超时

2:传输结束时间超时

3:接收结束时间超时

4:响应地址异常

5:响应代码异常

6:参数错误

ZZZZ= 数据

如果YY=0,错误检测时的编码器链接状态

如果YY=1、2、3,传输的帧信息

如果YY=4,响应设备的网址

如果YY=5,接收的帧信息

如果YY=6,表示被检测到有误的参数号。

1:接收的参数数目不足

2:通信的基本信息不兼容

3:多回转检测范围不匹配

4:通信协议版本不兼容

[ 可能的故障位置]

电机编码器

编码器链接电缆或连接器

变频器装置控制板

2166 MCS 别置型编码器异常

带轴编码器无法检测位置数据。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX= 编码器的错误代码

YY= 编码器的详细状态

ZZZZ= 多回转位置数据

如果多回转位置数据超过允许旋转范围:

XX=0 固定

YY=1 固定

ZZZZ= 多回转位置数据

[ 可能的故障位置]

带轴编码器

2167 MCS 别置型编码器初始化异常

带轴编码器初始化时发生错误。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX= 错误检测时的E 链接顺序号

0:复位

1:网址设定

2:请求发送通信的基本信息

3:通信版本改变

4:获取设备信息

5:改变参数

6:位置检测起动

7:AT 模式起动

YY= 错误内容

0:通信错误

1:传输开始时间超时

2:传输结束时间超时

3:接收结束时间超时

4:响应地址异常

5:响应代码异常

6:参数错误

ZZZZ= 数据

如果YY=0,错误检测时的编码器链接状态

如果YY=1、2、3,传输的帧信息

如果YY=4,响应设备的网址

如果YY=5,接收的帧信息

如果YY=6,表示被检测到有误的参数号。

1:接收的参数数目不足

2:通信的基本信息不兼容

3:多回转检测范围不匹配

4:通信协议版本不兼容

[ 可能的故障位置]

带轴编码器

编码器链接电缆或连接器

变频器装置控制板

2168 MCS Linear encoder error

绝对光栅尺无法检测位置数据。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX= 编码器的错误代码

YY= 编码器的详细状态

ZZZZ= 多回转位置数据

如果多回转位置数据超过允许旋转范围:

XX=0 固定

YY=1 固定

ZZZZ= 多回转位置数据

[ 可能的故障位置]

绝对光栅尺

2169 MCS Linear encoder initialize

绝对光栅尺初始化时发生错误。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX= 错误检测时的E 链接顺序号

0:复位

1:网址设定

2:请求发送通信的基本信息

3:通信版本改变

4:获取设备信息

5:改变参数

6:位置检测起动

7:AT 模式起动

YY= 错误内容

0:通信错误

1:传输开始时间超时

2:传输结束时间超时

3:接收结束时间超时

4:响应地址异常

5:响应代码异常

6:参数错误

ZZZZ= 数据

如果YY=0,错误检测时的编码器链接状态

如果YY=1、2、3,传输的帧信息

如果YY=4,响应设备的网址

如果YY=5,接收的帧信息

如果YY=6,表示被检测到有误的参数号。

1:接收的参数数目不足

2:通信的基本信息不兼容

3:多回转检测范围不匹配

4:通信协议版本不兼容

[ 可能的故障位置]

绝对光栅尺

编码器链接电缆或连接器

变频器装置控制板

2170 MCS 磁编码器异常

电磁编码器无法检测位置数据,或电磁

编码器齿轮齿数和伺服数据文件的设定值不一致。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXYYYY

XXXX= 错误内容

000A[HEX]=A 相电压异常

000B[HEX]=B 相电压异常

000C[HEX]= 电磁编码器脉冲信号异常

其它= 电磁编码器脉冲计数溢出或标记数据错误时的伺服数据文件设定值

( 设定脉冲数或齿轮齿数)

YYYY= 错误数据

如果XXXX=000A[HEX]: A 相电压值( 使用7FFF[HEX]=2.5V 表示)

如果XXXX=000B[HEX]: B 相电压值( 使用7FFF[HEX]=2.5V 表示)

如果XXXX=000C[HEX]: 0( 固定)

其它情况: 电磁编码器计数检测值或齿轮齿数检测值

[ 可能的故障位置]

伺服数据文件

电磁编码器

电磁编码器电缆

2171 MCS 旋转变压器异常

分解器无法检测位置数据。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX

FFFFFFFF[HEX]: 断开

FFFFFFFF[HEX] 以外: 加速度过大

[ 可能的故障位置]

分解器

分解器信号线

变频器装置

2172 MCS 脉冲发生器计数溢出

PG( 脉冲发生器) 的1 转计数和伺服数据文件的设定值不一致。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXYYYY

XXXX= 伺服数据文件设定值(PG1 转的计数值)

YYYY= 计数值

[ 可能的故障位置]

伺服数据文件

电磁编码器

电磁编码器电缆

2173 MCS 电机过热

电机温度异常升高。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXYYYY

XXXX=0 固定

如果YYYY=0010[HEX]: 过热

如果YYYY=0011[HEX]: 电机过热[BL/PREX]

如果YYYY=0012[HEX]: 编码器过热[BL/PREX]

如果YYYY=0013[HEX]: 电机和编码器过热[BL/PREX]

[ 可能的故障位置]

运行条件

相关轴的电机

电机编码器

编码器链接电缆

2174 MCS 伺服环通讯异常

伺服链接中发生了通信错误,导致无法接收来自NC 的指令。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXYYYY

XXXX=0 固定

YYYY= 各位表示通信错误的种类( 错误检测时的伺服链接错误状态)

位15: 第二个B 缓冲区错误

位14: 第二个A 缓冲区错误

位13: 第一个B 缓冲区错误

位12: 第一个A 缓冲区错误

位11: MT 缓冲区错误

位10: 中继处理错误

位9: 接收IF 部分的数据溢出错误

位8: 断线错误

位7: 地址指针错误

位6: 调制代码错误

位5: CRC 错误

位4: 格式错误

位3: 双向传输错误

位2: 双向接收错误

位1: 奇偶校验错误

位0: 超时错误

[ 可能的故障位置]

伺服链接电缆或连接器

变频器装置控制板

SVDN 板

2175 MCS 伺服环断线

断开伺服链接电缆后,导致无法接收到来自NC 的指令。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXYYYY

XXXX= 断开位置

0000[HEX]: 正好在故障装置之前断开

8000[HEX]: 在故障装置前断开

YYYY= 错误检测时的伺服链接错误状态

[ 可能的故障位置]

伺服链接电缆或连接器

变频器装置控制板

SVDN 板

2176 MCS 伺服环通讯协议异常

从NC 发送至变频器装置的数据的格式或时间错误。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX

表示错误内容号

1:A 缓冲区软件同步错误

2:A 缓冲区格式代码错误

3:B 缓冲区软件同步错误

4:B 缓冲区格式代码错误

5:B 缓冲区程序段号错误

[ 可能的故障位置]

NC 软件

变频器装置控制板

SVDN 板

2177 MCS 伺服数据异常

初始化或运行中, NC 发送的伺服数据不适用。

如果在更换变频器装置时发生该报警,则伺服数据文件

和变频器装置间的适用关系错误。 如果在调整变更伺服数据时发生该报警,则变更的伺服数据错误。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXYYZZ

XXXX= 检测到错误的数据ID 号[HEX]

YY= 检测到错误的数据组号

ZZ= 错误详情

1:超出设定范围

2:设定时间错误

3:无传输

4:计算错误

5:其它

6:ID 号个数超出( 无扩展伺服数据)

[ 可能的故障位置]

伺服数据文件

NC 软件

变频器装置控制板

2178 MCS 命令异常

通过伺服链接, NC 和变频器装置之间互相传送指令/ 响应数据。

但是, NC 发送至变频器装置的指令异常或不支持。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXYYYY

XXXX

0010[HEX]: 定位模式指令点数超出

0011[HEX]: 定位模式负指令值

0012[HEX]: 定位模式指令位置> 控制目标1 转

0013[HEX]: 未传输定位模式定位点表

0014[HEX]: 非定位模式旋转轴

0015[HEX]: 定位模式指令格式不是点

0016[HEX]: 定位模式定位子模式错误

0021[HEX]: 组切换指定组数超出

0022[HEX]: 模式未定义模式

0023[HEX]: 模式定位/ 刀具路径模式条件

0024[HEX]: 坐标系 坐标系指定错误

0030[HEX]: S- 链路A 缓冲区的未定义位数据ON

0031[HEX]: S- 链路B 缓冲区的未定义位数据ON

0040[HEX]: 在未接收时间同步指令时切换至AT 模式

YYYY= 错误数据

XXXX 为0010 到0016[HEX] 时,表示定位子模式。

0:程序模式

1:检索模式

2:脉冲手轮模式

3:示教模式

[ 可能的故障位置]

伺服数据文件

NC 软件

变频器装置控制板

2179 MCS CON 速度溢出

NC 发送到变频器装置的位置指令增量值(SRCOND) 超过了允许值。

如果在定位轴中发生该报警,则伺服数据文件的数据可能错误。

( 变频器装置计算定位轴的位置指令增量值。)

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX= 指定的CON 速度

2^-16[pr/Tp]( 速度模式: [su/Tc])

pr= 位置编码器的一转

Tp= 位置控制频率

su= 基准单位

Tc= 指令频率

然而下列数据具有特殊意义。

1:增量太大,因而在初步检查时将其判断为错误。

2:位置指令值(SRCON) 超出编码器测量范围的绝对值 ( 仅是线性轴)。

3:螺纹切削进给倍率模式中的速度指令值超出允许值。

[ 可能的故障位置]

伺服数据文件

NC 软件

2180 MCS 速度指令溢出

NC 发送至变频器装置的速度指令值超过了允许值。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX= 指定的速度指令值。 2^-32[2.5kHz]

[ 可能的故障位置]

机械驱动系统的惯量和摩擦阻力

变频器装置

电机

电源电压

2181 MCS DIFF 溢出

位置控制中的位置误差过大。

轴位于目标值( 静止) 时,其目标值和计算值

与当前位置一致。 如果指令新的轴移动指令,则将开始计算

目标值以生成计算值(RCON)。 此时,当前位置相对计算值

有一定的延时。 此延时量([ 计算值]-[ 当前位置]) 称为随动误差;

随动误差超过指定的允许值时发生报警。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX= 检测到的位置误差

2^-16[pr]

pr= 位置编码器的一转

[ 可能的故障位置]

机械驱动系统的惯量和摩擦阻力

变频器装置

电机

2182 MCS APA 速度过大

位置编码器的值(RAPA) 随电机旋转而变化。 在指定时间间隔内

监视位置编码器值的变化量。 各轴进给速度相对于正常的

快速进给速度过快,或

由于位置编码器故障导致变化量过大等时,

如果单位时间内的变化量连续超过特定允许值,则发生该报警。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX= 检测到的APA 速度

2^-16[pr/Tp]

pr= 位置编码器的一转

Tp= 位置控制频率

然而下列数据具有特殊意义。

1:线性轴超过行程范围。

2:旋转轴超过行程范围(360°)。

3:限制轴超过行程范围。

[ 可能的故障位置]

变频器装置控制板

电机编码器(BL 电机时)

编码器链接电缆或连接器(BL 电机时)

PG 或电磁编码器(VAC 电机时)

PG 或电磁编码器电缆或连接器(VAC 电机时)

2183 MCS 全闭环位置检测异常

全闭环编码器的位置检测值

与电机编码器的位置检测值的差超过了允许值。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX= 错误检测次数

[ 可能的故障位置]

全闭环合成偏置值

绝对光栅尺或带轴编码器

驱动系统的空转

2184 MCS 速度过大

实际电机速度过高。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX= 检测到的速度

[2.5kHz/4294967296]

[ 可能的故障位置]

变频器装置控制板

电机编码器(BL 电机时)

编码器链接电缆或连接器(BL 电机时)

分解器或电磁编码器(VAC 电机时)

分解器或电磁编码器电缆或连接器(VAC 电机时)

2185 MCS 速度偏差过大

指令速度与实际速度偏差过大。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXYYYY

XXXX= 检测到的扭矩(4 毫秒内的扭矩和)

±[MAXTRQ/32768]

YYYY= 检测到的加速度(4 毫秒内的平均值)

±[2.5kHz/4ms/65536]

XXXXYYYY=00000001 时,由于下溢错误数据为“0”。

[ 可能的故障位置]

切削负载扭矩

变频器装置

电机

2186 MCS 冲突检出

NC 扭矩限定器通过电机输出扭矩= 电机加速度的关系检测到轴的干涉。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXYYYY

XXXX= 检测到的扭矩(4 毫秒内的扭矩和)

±[MAXTRQ/32768]

YYYY= 检测到的加速度(4 毫秒内的平均值)

±[2.5kHz/4ms/65536]

XXXXYYYY=00000001 时,由于下溢错误数据为“0”。

[ 可能的故障位置]

机械驱动系统的干涉

NC 扭矩限定器设定值

电机编码器

变频器装置

电机

2187 MCS 紧急停止超时

激活紧急停止功能后,机床无法在规定时间内停止。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX

1:紧急停止时间超时

2:紧急停止时减速时间超时

3:报警停止时减速时间超时

[ 可能的故障位置]

伺服数据文件

NC 软件

变频器装置控制板

电机

2188 MCS 伺服轴皮带断裂

检测到皮带驱动轴的皮带断裂。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX= 皮带断裂检测时的负载扭矩[HEX]

[ 可能的故障位置]

皮带

2189 MCS 换轴控制错误

轴切换不能正常进行。( 这不是MCS 中引起的一个报警。)

[ 索引]

通过轴变换选定轴

[ 字符串]

无

[ 代码]

1 : MCS 在10 秒之内不复位。

2 : 参数设定号匹配信号或控制准备就绪信号在10 秒钟之内未能接通。

3 : MCS 没有在10 秒之内接收到来自分割编码器的最大的APA 值。

6 : MCS 控制器没有在10 秒内改变就位量或零点偏移量。

A : 在报警产生10 秒中内, MCS 控制器无法变换就位总量和零点偏移量。

[ 可能的故障位置]

PLC 轴错误的MCS 控制器

错误软件

2190 MCS 独立编码器初始化异常

独立编码器初始化时发生错误。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX= 错误检测时的E 链接顺序号

0:复位

1:网址设定

2:请求发送通信的基本信息

3:通信版本改变

4:获取设备信息

5:改变参数

6:位置检测起动

7:AT 模式起动

YY= 错误内容

0:通信错误

1:传输开始时间超时

2:传输结束时间超时

3:接收结束时间超时

4:响应地址异常

5:响应代码异常

6:参数错误

ZZZZ= 数据

如果YY=0,错误检测时的编码器链接状态

如果YY=1、2、3,传输的帧信息

如果YY=4,响应设备的网址

如果YY=5,接收的帧信息

如果YY=6,表示被检测到有误的参数号。

1:接收的参数数目不足

2:通信的基本信息不兼容

3:多回转检测范围不匹配

4:通信协议版本不兼容

[ 可能的故障位置]

独立编码器

编码器链接电缆或连接器

变频器装置控制板

2191 MCS APA 异常

APA 计算时发生计算错误。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX

1:线性轴分配行程过大

2:半闭环位置数据转换溢出([pr]->[pf])

3:合成时下溢

4:合成时溢出

5:混合控制输入溢出

6:混合控制初始化溢出

[ 可能的故障位置]

电机编码器、带轴编码器或光栅尺

伺服数据文件

变频器装置控制板

编码器原点偏置

电机联轴器

2192 MCS 电机过载

电机负载已超过规定值,启动过载保护功能。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXYYYY

XXXX: 检测到的过载保护曲线的伽玛

YYYY: 过载检测时的累计数据

然而下列数据具有特殊意义。

FFFFFFFF: 电子热继电器初始化时,无法自动判断电机。

[ 可能的故障位置]

电机

运行过载

伺服数据文件

2193 MCS 油压检测值错误

液压装置液压检测值异常。

[ 索引]

25:OPU1

26:OPU2

[ 代码]

XXXXYYYY

XXXX: 压力指令值

YYYY: 压力检测值

然而,它对下列数据具有特殊意义。

FFFFFFFF: 检测到断开。

[ 可能的故障位置]

压力指令值

SDF 设定值

压力传感器电缆

压力传感器

液压装置

2194 MCS 切换式绝对光尺的辅助滑块异常

切换型绝对光栅尺的辅助滑块无法进行检测。

[ 索引]

轴或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX= 编码器的错误代码

YY= 编码器的详细状态

ZZZZ= 多回转位置数据

如果多回转位置数据超过允许旋转范围:

XX=0 固定

YY=1 固定

ZZZZ= 多回转位置数据

[ 可能的故障位置]

辅助滑块

辅助滑块的编码器链接电缆

变频器装置

2195 MCS 双驱动控制通信异常

在同步轴串联控制的从站间通信中,

从动轴接收到的通信数据异常。

[ 索引]

轴或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXYYZZ

XXXX= 错误内容

0001:未达到通信数据计数器上限

0002:通信数据格式代码未知

YY= 通信方式

00:伺服链接

01:编码器链接

ZZ= 数据

XXXX=0001 时, “0” 固定

XXXX=0002 时,未知的格式代码

[ 可能的故障位置]

变频器装置

伺服链接电缆

2196 MCS 全绝对刻度链接异常

全绝对光栅尺的通信发生错误,导致无法检测位置速度等。

[ 索引]

轴或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX=FF[HEX]( 固定)

YY=00[HEX]( 固定)

ZZZZ= 错误检测时的编码器链接状态

位15: 独立编码器的通信错误

位14: 绝对光栅尺2 的通信错误

位13: 带轴编码器或绝对光栅尺的通信错误

位12: 电机编码器的通信错误

位11: 未定义

位10: AT 模式传输环路错误

位9: 接收IF 部分的数据溢出错误

位8: 未定义

位7: 未定义

位6: 调制代码错误

位5: CRC 错误

位4: 格式错误

位3: 双向传输错误

位2: 双向接收错误

位1: 奇偶校验错误

位0: 超时错误

[ 可能的故障位置]

目标轴的全绝对光栅尺

编码器链接电缆或连接器

变频器装置控制板

2197 MCS 全绝对刻度错误

全绝对光栅尺无法进行检测。

[ 索引]

轴或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX= 全绝对光栅尺状态

位7: 报警

位6: 警告

位5: 80um 数字对比超出范围

位4: 80um 数字振幅超出范围

位3: 未定义

位2: 80um 数字振幅

1=80um 数字振幅大

0=80um 数字振幅小( 仅在位4 为ON 时有效)

位1、0: 绝对代码检查

11=3 字节以上

10=2 字节

01=1 字节

00=0 字节或2 位以下

YY= 全绝对光栅尺的报警代码

01:停止指令后的位置数据请求

02:控制参数错误

05:初始化速度过大

06:脉冲计数错误

0D: 速度过大

0E: 同步错误

0F: 温度异常

40:80um 数字振幅级别过小( 但是偏置级别正常)

41:80um 数字振幅级别过小( 且偏置级别过小)

42:80um 数字振幅级别过大

43:80um 数字对比过小

44:80um 数字对比过大

48:绝对代码检查错误

49:升高时绝对代码检查错误

4A: 绝对代码均为“0”

4B: 绝对代码均为“1”

ZZZZ= 全绝对光栅尺位置数据

每2mm 螺距的位置数据

[ 可能的故障位置]

全绝对光栅尺

2198 MCS 全绝对刻度初始

全绝对光栅尺初始化时发生错误。

[ 索引]

轴或无( 主轴)

[ 字符串]

无

[ 代码]

XXYYZZZZ

XX= 错误检测时的E 链接顺序号

0:复位

1:网址设定

2:请求发送通信的基本信息

3:通信版本改变

4:获取设备信息

5:改变参数

6:位置检测起动

7:AT 模式起动

YY= 错误内容

0:通信错误

1:传输开始时间超时

2:传输结束时间超时

3:接收结束时间超时

4:响应地址异常

5:响应代码异常

6:参数错误

ZZZZ= 数据

如果YY=0,

错误检测时的编码器链接状态

如果YY=1、2、3,传输的帧信息

如果YY=4,响应设备的网址

如果YY=5,接收的帧信息

如果YY=6,表示被检测到有误的参数号。

1:接收的参数数目不足

2:通信的基本信息不兼容

3:多回转检测范围不匹配

4:通信协议版本不兼容

[ 可能的故障位置]

全绝对光栅尺

编码器链接电缆或连接器

变频器装置控制板

2199 MCS 轴停止信号异常

检测到输入MCS 装置的PSRDY 信号异常。

[ 索引]

轴名称或无( 主轴)

[ 字符串]

无

[ 代码]

XXXXXXXX=1( 固定)

[ 可能的故障位置]

行程终端限位开关或其信号线

OPR 电缆或连接器

转换器链接电缆或连接器

POS 装置

2200 调度程序 ‘Q’

非法的调度程序Q 指令

[ 索引]

无

[ 字符串]

发出字符串指令时,为指令字符串

非以上情况时,为无。

[ 代码]

1-> 地址字符之外的数据被指定,而Q 指令必须指定。

4-> Q 之外的地址字符被指定,而Q 指令必须指定。

其它-> 非零的数字Q 值 < Q 9999。

Q 值的十六进制数

[ 可能的故障位置]

调度程序

程序示例:

PSELECT A.MIN,,,20 1

PSELECT B.MIN,,,P 10 4

PSELECT C.MIN,,,Q 20000 D020 (20000 的十六进制)

PSELECT C.MIN,,,Q ‘5’ None ( 字符串可用)

[ 采取的措施]

改正调度程序中的Q 指令。

示例 : PSELECT A.MIN,, Q 20

2201 调度程序 助记符

除PSELECT, IF, GOTO, VSET 和结束以外的非法调度程序指令被指定。

[ 索引]

无

[ 字符串]

无

[ 代码]

指令前四个字符ASCII 码的十六进制数

[ 可能的故障位置]

调度程序

程序示例:

N100 PSELECTA.MIN,, Q10

N200 G00 X100 Z200

[ 采取的措施]

删除调度程序中的错误指令。

2202 调度程序 程序结束

在调度程序中未指定程序结束指令。

[ 索引]

无

[ 字符串]

无

[ 代码]

1

[ 可能的故障位置]

调度程序

程序示例:

N010 VSET V1=1

N020 PSELECT LOADER.MIN

N030 PSELECT SHAFTR.MIN

N040 VSET V1=V1+1

N050 IF [V3 LE 10] N020

[ 采取的措施]

在调度结束处指定结束命令。

示例:

N010 VSET V1=1

N050 IF [V3 LE 10] N020

N60 END

2203 FIRST MOVEMENT AFTER SLOPE MACHINING ISN’T G0,G1.

嵌套指令G69 期间的斜面加工ON 指令 (G69) 或G68 指令之后,在第一个轴移动指令中,

第一个移动指令不是定位指令 (G00) 或线性插补指令 (G01)。

[ 索引]

无

[ 字符串]

无

[ 代码]

十六进制的G 代码指令

[ 可能的故障位置]

零件程序错误

[ 采取的措施]

紧接在斜面加工指令后面的移动指令应为定位指令 (G00) 或线性插补指令 (G01)。

当任选参数No.114 位1 设为ON 时,不会发出此警报。

但不建议使用此参数设定。

2204 表达式 右侧

在表达式右边指定了一个非法指令。指定了非数字数据指令,输入变量,变量系统,公有变量,局部变量及扩展地址字符。

[ 索引]

无

[ 字符串]

发出字符串指令时,为指令字符串。

非以上情况时,为无。

[ 代码]

2-> 输出变量(VDOUT)

IC->(=)

2E-> 地址字符(A-F, H-L, P-Z)

30-> M 代码空助记M 代码

32-> G 代码空助记G 代码

36-> 顺序名称

38-> 程序名

3C-> M 宏代码

3E-> 打印出的字符串(“–“)

40-> 省略号字符串( ‘–‘)

44-> 报警注释变量(VUACM)

63-> 其它

[ 可能的故障位置]

错误程序

程序举例:

VC1 = X WRITE

VC1=VTNM[1] ( 公用变量右侧使用了字符串类型的系统变量。)

VC1=’A’ ( 公用变量右侧使用了省略号字符串。)

[ 采取的措施]

修正程序。

2205 表达式 运算

表达式计算错误

[ 索引]

无

[ 字符串]

无

[ 代码]

XXYY

XX :

位0: 加法时溢出

位1: 在ABS 数据转换成整数时溢出

位2: 从BCD 转换到BIN

位3: 从BIN 转换到BCD

位4: DROUND、DFIX 和DFUP 指令被指定在除毫米( 英寸) 以外的单位系中。

位5: 字符串数据的计算指令

YY: 浮点计算错误

位0: 在转换成整数时溢出

位1: 指数下溢

位2: 指数溢出

位3: 计算一个负数的根

位4: 用0 除

位5: 角度溢出

位6: 乘法和除法溢出

[ 可能的故障位置]

计算结果

程序举例:

VC1 = 0

VC2 = VC2/VC1 -> 代码10 被0 除

VTNM[1]=VTNM[1]+1 ( 计算字符串类型的系统变量。)

[ 采取的措施]

检查计算结果并纠正表达式或一个值。

2206 表达式 语法

表达式的语法错误

[ 索引]

无

[ 字符串]

无

[ 代码]

1-> 下标表达式的计算在下标表达式的计算范围内预定。

2-> 下标表达式的始端无左括号”[”

3-> 多于3 个下标表达式

4-> 左括号”[” 的数目和右括号”]” 的不相吻合。

5-> 操作数与其处理装置不相吻合。

6-> 顺序终结在表达式范围之内。

7-> 有两个以上方案。

[ 可能的故障位置]

错误程序

程序举例:

VC1 = VGCOD [VC[10*2]]]

删除一个”]” 符号。

[ 采取的措施]

修正程序。

2207 表达式 下标

下标表示式错误。

[ 索引]

无

[ 字符串]

无

[ 代码]

无-> 两个以上下标表达式

512F-> 下标表达式不是数值。

其它-> 下标的表达式结果超过下标的范围。

[ 可能的故障位置]

错误程序

程序举例:

X = VC [1, 6] 写入

[ 采取的措施]

修正程序。

2208 表达式 缓冲溢出

表达式的数目太大,使计算不可能。

[ 索引]

无

[ 字符串]

无

[ 代码]

1-> 在计算下标表达式及运算表达式时,操作员堆栈溢出( 大于16)

2-> 在计算运算表达式中操作员数据堆栈溢出( 大于8)

[ 可能的故障位置]

错误程序

[ 采取的措施]

修正程序。

2209 表达式 局部变量

命名的就地变量未注册。( 在程序段右侧问题中的局部变量指定时,它首先出现。)

[ 索引]

无

[ 字符串]

无

[ 代码]

以十六进制输入的ASCII 局部变量代码

[ 可能的故障位置]

错误程序

程序示例: 如果将下列表达式写入程序的始端,将发生这一报警。

VC1 = AB WRITE

报警代码 : “41420000”

[ 采取的措施]

修正程序。

在使用前设定局部变量。

2210 程序非法指令 G 代码

非法G 代码

大于399 或小于00 的数值分配给地址符G (00 < G < 399)。

[ 索引]

无

[ 字符串]

无

[ 代码]

指定的G 代码的十六进制数

[ 可能的故障位置]

错误程序

[ 采取的措施]

检查G 代码。

2211 程序非法指令 M 代码

非法M 代码

大于399 或小于00 的数值分配给地址字符M (00 < G < 399)。

[ 索引]

无

[ 字符串]

无

[ 代码]

指定的M 代码的十六进制数

[ 可能的故障位置]

错误程序

[ 采取的措施]

检查M 码。

2212 程序非法指令 公共变量

公用变量指定错误

下面情况时报警发生

a) 在V 后面指定的字符不是字母数字字符,或

b) V0 被指定。

[ 索引]

无

[ 字符串]

无

[ 代码]

无-> 在地址字符V 后非字母数字字符被指定,或V0 已被编程。

其它-> 指定的变量数目不是1 V 128 和 901 V 932 。

指定的变量数的十六进制数

[ 采取的措施]

检查程序。

2213 程序非法指令 系统变量

错误的系统变量指令

输入在系统变量中未注册的名称或在V 后面跟随4 个以上的字符。

[ 索引]

无

[ 字符串]

无

[ 代码]

指定系统变量名V 后开始4 个字母的ASCII 码的16 进制数

1: 刀尖控制模式中,指定工件原点的写入。

2: 刀尖控制模式中,指定刀具长度补偿数据的写入。

3:刀具位移功能有效时指定写入刀具长度补偿数据。

4:使用了不能用于P300 的系统变量。

5:尽管未提供新刀具管理规格,仍指定新刀具管理

的系统变量。

6: 工作台移动时无法设定(%MX17.0647.13:ON)

7: 尽管没有TOOL-ID 规格,仍发出了TOOL-ID 系统变量指令。

8: 使用了不能用于TOOL-ID 的系统变量。

9: 尽管没有动态刀具负载控制规格,仍发出了用于动态刀具负载控制的系统变量指令。

A: 在启用当前刀具和FS 控制的情况下,当主轴处于旋转状态且机床未锁定时,

发出了刀具刃口角度/ 晃度的写入指令。

[ 采取的措施]

检查系统变量。

2214 程序非法指令 顺序名

非法顺序名指定

a) 以”N” 开头的字符串不正确。

b) 以”N” 开头的字符串包含有一个非字母数字的字符。

c) 在”N” 后的字符数大于6。

[ 索引]

无

[ 字符串]

无

[ 代码]

1-> 非字母数字字符在N 之后。

2-> 在地址字符N 后的字符数大于6。

[ 可能的故障位置]

顺序名结构

程序举例:

N123456 ( 字符数太多)

[ 采取的措施]

改正顺序名。

2215 程序非法指令 数字数据

指定数字数据中的错误

a) 数据包括2 个以上小数点。

b) 数据包括9 个以上的位数 ( 未包括小数点)。

[ 索引]

无

[ 字符串]

无

[ 代码]

8-> 数字数据的位数大于9。

其它-> 指定了2 个以上的小数点。数位留给第二个小数点。

示例 : 如果VC1=123.456.78,则代码为”6″。

[ 可能的故障位置]

数字数据

程序举例:

VC1 = 123456789 ( 数字太多)

VC1 = (2 个以上的下小数点)

[ 采取的措施]

修正数字数据。

2216 程序要素数溢出

系数分类代码号或参数超出站容量(126) 或系数号已超出站容量(64)。

[ 索引]

无

[ 字符串]

无

[ 代码]

1-> 系数分类代码号或参数已超出站容量。

2-> 系数号已超出站容量(64)。

[ 可能的故障位置]

在同一个程序块上指定了过多的程序元素 ( 程序长度过长)。

程序示例:

AA=0+1+2+3+4+5+6+7+8+9+0+1+……+9+0+1+2

1 2…………6 -> 代码1

P=0 P=1 P=2 P=3 P=4 P=5 P=6 P=7 P=8 P=9

Q=0………..Q=9 R=0…………R=9 I=0 I=1 I=2 I=3 -> 代码2

[ 采取的措施]

校正程序( 将程序段分为2 个程序段)。

2217 程序非法指令 字符的使用

非法符号被指定。

指定的符号是 “]”, “[“, “=”, “*”, “/”, “+”, “-“, “.”, DEL, BS, CR, HT 和 SP。

[ 索引]

无

[ 字符串]

无

[ 代码]

指定符号ASCII 码的十六进制数

[ 可能的故障位置]

程序内的符号

[ 采取的措施]

修正指令。

2218 程序非法指令 程序名

程序名( 以地址符0 为开端的一个指令) 含有数字字母以外的字符或者字符太多。

[ 索引]

无

[ 字符串]

无

[ 代码]

1-> 地址字符0 后无字符,或非字母数字字符跟随其后。

2-> 在地址字符0 后的字符数大于4。

[ 可能的故障位置]

程序中的O 指令

程序举例:

O1*AB -> 报警代码 1

OABCDE -> 报警代码2

[ 采取的措施]

正确地指定O 指令值。

2219 子程序 循环

在Q 指令中除了1 到9999 之外的子程序重复编号被指定。

在调出一个子程序的CALL 指令中,和在轴移动完成后调出一个子程序的MODIN 指令中,子程序重复数由一个Q 指令指定。

[ 索引]

无

[ 字符串]

发出字符串指令时,为指令字符串。

非以上情况时,为无。

[ 代码]

指定重复号的十六进制数

[ 可能的故障位置]

在CALL 或MODIN 程序段中的Q 指令数据

程序举例:

CALL O**** QMODIN

O*** Q-

[ 采取的措施]

检查并修正CALL 和MODIN 程序段中的Q 指令数据。

2220 子程序 栈

子程序的嵌套级高于8 ;或调用子程序的用于返回程序的RTS 语句超过调用子程序的CALL 语句号;

或者取消MODIN 模式的MODOUT 语句大于MODIN 语句号。

[ 索引]

无

[ 字符串]

无

[ 代码]

1-> RTS 语句的数目太大。

2-> 子程序中的嵌套级超过8。

3-> MODOUT 语句的数目太大。

4-> MODIN 模式的嵌套级超过8。

5-> 在MODIN 模式被调用并且被取消的等级中存在不匹配。

[ 可能的故障位置]

在零件程序中CALL、RTS、MODIN 和 MODOUT 语句的数目。

程序举例:

[ 采取的措施]

在零件程序中检查嵌套级和CALL, RTS, MODIN 与MODOUT 号,并按要求修正。

2221 子程序 程序名

在含有CALL 或MODIN 语句的顺序中无子程序名被指定。或者按此顺序指定的子程序名未在程序名堆栈中注册。

或表达式的值超出设定范围。

[ 索引]

无

[ 字符串]

程序名

[ 代码]

1-> 未指定子程序名。

2-> 可编程的子程序名未在程序名注册堆栈注册。

3-> 用表达式指令程序名时,表达式的值为 EMPTY 或 不在 0 至 9999 的范围内。

[ 可能的故障位置]

MC937008R0700601050001

在该程序中以CALL 或MODIN 指令指定的程序名。

程序举例:

1) CALL 未指定的调入子程序

2) CALL ??? 错误的子程序名

[ 采取的措施]

指定一个正确的子程序名。

2222 助记符或局部变量

局部变量名称包含4 个以上的字符。保留字( 助记的拼写) 是错误的。

如果在一助记符后没有空格,则助记符和与其后指定的字构成的两个字被当作一个单字处理,因而产生报警。

[ 索引]

无

[ 字符串]

指定的局部变量名或保留字

[ 代码]

无

[ 可能的故障位置]

一个报警通常发生在一个字符串由五个或更多的字符组成时,或者是一个助记符的拼写错误或者是一个助记符后没有空格。

程序举例:

局部变量->LPTNT = LP1 + 1 ( 超过4 个字符)

助记符->FMILRX100 Y100 Z100 ( 助记符和轴指令X 之间无空格)

[ 采取的措施]

如果一个局部变量,检查字符数并指定正确数据。

如果有助记符,在助记符和随后的指令之间插入一个空格。

2223 分支(IF,GOTO) 顺序名

指令IF 或GOTO 语句的分支顺序名错误。

[ 索引]

无

[ 字符串]

无

[ 代码]

1:未指定进行分支指令的顺序名。

2:指定的顺序名未找到。

3:操作期间子程序中的分支指令。

[ 可能的故障位置]

IF 或GOTO 语句程序段的顺序名

程序举例:

GOTO _____

未指定顺序名。

[ 采取的措施]

为分支程序指定一个正确的指定顺序名。

2224 分支(IF,GOTO) 条件

错误指令位于IF 后或条件评价数据不正确。

[ 索引]

无

[ 字符串]

无

[ 代码]

1-> 在IF 后面无”(”

2-> 在IF 后( ) 内的数据不是一个比较表达式。

[ 可能的故障位置]

句法错误

1) 在IF 语句后无”(”

2) 在IF 后( ) 内的数据不是一个比较表达式。

程序举例:

IF _ CV1 LT 5) N100

“(” 未指定

[ 采取的措施]

指定正确的指令。

2225 不能使用 G 代码

选定规格无效的G 代码被指定。

[ 索引]

无

[ 字符串]

无

[ 代码]

指定的G 代码的十六进制数

[ 可能的故障位置]

指定的G 代码的十六进制数

程序举例:

N001 G99 X100 ( 不使用G99 )

[ 采取的措施]

在规格中指定G 代码。

2226 特殊G 代码表

在特殊G 代码(CALL, RTS, MODIN, MODOUT, G 宏代码, NOEX, MSG, NMSG, RTMDI, RTMCR GRON, GROF, 等) 已注册的表

失效或注册不正确。

[ 索引]

无

[ 字符串]

无

[ 代码]

指定的G 代码的十六进制数

[ 可能的故障位置]

控制软件的存在问题

特殊G 代码表 ( 未注册,注册不正确的,非助记码G 代码表注册)

2227 不能使用 M 代码

(1) 在紧接”M=”,的命名中,被指定到M 码的数字在M 宏代码 (201-210) 的范围内。

(2) 一个M 宏代码由”M=” 的形式指定。

[ 索引]

无

[ 字符串]

无

[ 代码]

指定的M 代码的十六进制数

[ 可能的故障位置]

用M= 指令的模式指定一个M 宏代码。

程序举例:

M=VC1 ( 假定 VC1=205)

M=209

[ 采取的措施]

由于在指定一个M 宏代码时不容许”M=” 型的命名,因此要更换在M= 后的数或删去”=” 号。

2228 不可用的M 代码

指定了不可用的M 代码。

[ 索引]

无

[ 字符串]

无

[ 代码]

1: 在同一程序段中,指定参考系统参数“VPLT* / VNLT*” 的指令后指定了M346 或M347。

[ 采取的措施]

1: 首先指定M346 或M347。 或不要在同一程序段中指定。

2229 无等号

对于以下指令:G 代码, M 代码,扩展地址字符,局部变量,公有变量,系统变量,输出变量,

除去数字或等号 (=) 以外的字符串被指定其后,形成的表达式不成立。

[ 索引]

无

[ 字符串]

无

[ 代码]

因子分类代码和参数被指定在”=” 应该被指定的位置。

XXYY :

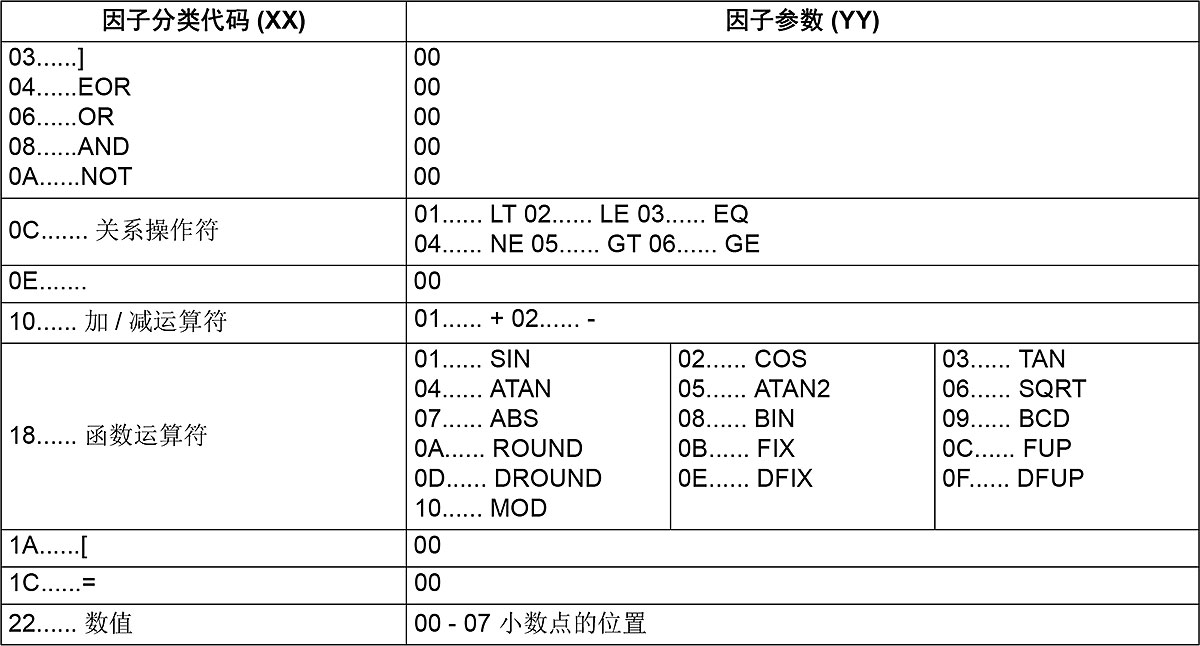

XX : 因子分类代码( 参照附表1。)

YY : 因子参数( 参照附表1。)

[ 可能的故障位置]

非数字或等号字符被指定跟随上述指定的指令。

程序举例:

G+1 M * 3 PA3 ( 必须为 PA=3)

^ ^ 一定是一个”=” 号

[ 采取的措施]

修正指令。

2230 不能使用 左侧指令

表达式左侧的非法指令

调度程序:

左侧不是系统变量,公有变量 (VC1 至VC128) 或者在VSET 序列中的输出变量。

主程序,子程序:

左边部分包含G 代码、M 代码、地址字符、扩展地址字符、局部变量、系统变量和输出变量。

[ 索引]

无

[ 字符串]

无

[ 代码]

因子分类代码和指定参数以外的内容 ( 参照附表1)。

[ 可能的故障位置]

在调度程序VSET 指令中的错误

如果是一个主程序,在一个表达式左侧不能被指定的代码或字符被指定。

程序举例:

1)VSET PTOR = 500 … 局部变量命令

2)VDIN[1] = VC1 … 左侧输入变量

[ 采取的措施]

从因子分类代码中检查错误指令的原因并修正。

2231 下标指令

下标表示式

用于公有变量、系统变量或输入/ 输出变量的下标值超出规定范围( 太大或太小)。

通过简易操作功能,未执行下标指定的刀具号的刀具插入。

[ 索引]

无

[ 字符串]

当系统变量VTNM 为TOOL-ID 指定的刀具不存在时,说明’ 未注册当前刀具号’。

发出字符串指令时,为指令字符串。

非以上情况时,为无。

[ 代码]

超出指令范围的下标被指令时的十六进制数

[ 可能的故障位置]

下标表示式

指定的变量( 公有变量等) 作为下标使用

程序举例:

VTOFHX[350] = 300 ( 超过刀具最大编号。)

VTOFH[‘1’]=300 ( 向下标发出字符串指令。)

[ 采取的措施]

检查并修正下标值。

2232 系统变量设定值有错

使用系统变量不正确。

[ 索引]

无

[ 字符串]

向非字符串类型的系统变量发出字符串指令时,为指令字符串。

非以上情况时,为无。

[ 代码]

1:在表达式的左侧指定只读类型的系统变量。

2:虽然不支持EC-P,但为EC-P 指定系统变量。

3:在非独立控制模式下, NC 试图参考同步位移量(VSYFA)。

4:右侧存在先导禁止系统变量。

**: 尝试设定系统变量范围之外的值。

** 是指令值的十六进制表达式。

不过,与可编程行程极限相关的系统变量是添加了原点偏置值和指令值后的值。

程序举例:

VINCH = 2 ( 只读类型)

VATOL = 1 ( 若EC-P 不被支持则报警)

VZOFX[1] = 999999.99 ( 指令值超出范围)

VTNM[1]=100 ( 为字符串类型的系统变量指定了数值。)

VTOFH[1]=’100′ ( 为非字符串类型的系统变量指定了字符串。)

[ 采取的措施]

根据报警判定错误指令并修正该指令。

2233 局部变量使用数溢出

用于主程序的局部变量总数、从主程序调用的子程序、库程序等超过255。

注: 即使在该程序中使用了用相同名称指定的局部变量来调出其它程序,它们也是做为不同局部变量来对待,并以两种方法来计

数。

[ 索引]

无

[ 字符串]

无

[ 代码]

1

[ 可能的故障位置]

用于主程序和子程序中的局部变量总数超过255。

程序举例:

CALL O01 PA = LA

^^( 假定该变量为第255 个局部变量。)

:

O01

PA = VC1

^^ 这个局部变量发生一个报警。

[ 采取的措施]

修正程序以减少局部变量数。

2234 程序非法指令 单位指定

在规定G20 ( 英制输入确认) 或G21 ( 公制输入确认) 时,

系统检测是否由NC 任选参数 ( 值) NO.3 位0 设定所选择的单位系统与由指定G 代码指定的单位系统相匹配。

如果单位系统不相匹配则发生报警。

a) 当G20 指令被指定时,如果选择的单位系统为公制则报警发生。

b) 当G21 指令被指定时,如果选择的单位系统为英制时报警发生。

[ 索引]

无

[ 字符串]

无

[ 代码]

无

[ 采取的措施]

检查NC 任选参数 ( 位) 第3 号位0 的设定。

2235 未选择程序名

程序名指令错误

指定一个程序名,该程序名与目前正在执行的程序名不同。

[ 索引]

无

[ 字符串]

无

[ 代码]

被指定的地址字符0 后的四个字符ASCII 码的十六进制数

[ 可能的故障位置]

在一个单独程序中指定多个程序名。

程序开始没有指定程序名。

程序示例:

O100

G00 X0

O200

G00 Y0

:

[ 采取的措施]

删除不必要的程序名。

在程序开始指定一个程序名。

2236 无程序结束代码

程序代码结束未指定。

[ 索引]

无

[ 字符串]

无

[ 代码]

1-> 程序代码没有结束。

2-> 没有指定与左括号”(” 相对应的右括号”)”

3-> 无G40 代码( 半径补偿取消)

[ 采取的措施]

在一个程序的结束处指定程序代码结束。

2237 不能使用 任选程序段跳步

错误值被指定在一个斜线代码 (/) 后。

[ 索引]

无

[ 字符串]

无

[ 代码]

十六进制的指令值

[ 可能的故障位置]

在一个程序段开始或一个顺序号之后

程序段跳步号指定不正确

程序举例:

/4 …

^ 这导致一个报警。

[ 采取的措施]

指定一个正确的值。

2238 不能使用 RSTRT

一个R 指令值超出允许范围。

允许范围: 1 R 65535

[ 索引]

无

[ 字符串]

无

[ 代码]

十六进制的指令值

[ 可能的故障位置]

在RSTRT 指令中的R 指令

R 指令指定范围中的错误

程序举例:

RSTRT R65555

^^^^^^ 这导致一个报警。

[ 采取的措施]

在规定的范围内指定一个R 指令值。

[ 相关规格]

坐标计算功能

2239 不能使用 OMIT

规定的R 指令集的总数超过30 个。

[ 索引]

无

[ 字符串]

无

[ 代码]

0-> 多于30 个R 指令集被指定。

其它-> 十六进制的指令值

R 指令范围(1 R 65535) 的设定错误

[ 可能的故障位置]

在OMIT 指令中的R 指令

多于30 个R 指令集被指定。

范围设定中的错误

程序举例:

OMIT R100 R1000 R10000 R100000

^^^^^^^ 这导致一个报警。

[ 采取的措施]

减少R 指令组的数目(30 或少于30)

在指定范围内指定R 值。

[ 相关规格]

坐标计算功能

2240 不能使用 LAA

错误的I、J 和K 命令

[ 索引]

无

[ 字符串]

无

[ 代码]

0->I 和K 指令规格的顺序错误。( 初始)

1->I 和K 命令对的数目超过10。

3->K 指令值超出规定范围。(1=<K=<65535)

4->I 和K 指令规格的顺序错误。( 半通路)

[ 可能的故障位置]

LAA 指令中的I, J 和K 的指令

程序示例:

LAA Hp_ Hp_ Kn1 I+(-)d1 I+(-)d2 Km2 K0 … J+(-)0

^^^ 代码1 ^^^ 代码4 ^^[ 代码]3

代码1->K 在一开始指定

代码4->K 连续指定

代码3-> 数值错误

[ 采取的措施]

用正确值以正确顺序规定I 和K 指令

[ 相关规格]

坐标计算功能

2241 不能使用 ARC

在坐标计算函数(ARC) 中Q( 变角螺距) 与K( 由Q 指定的角度重复的次数) 的指定不正确。

[ 索引]

无

[ 字符串]

无

[ 代码]

无-> 在K 前指定Q

1-> 多于10 个Q 指令集被指定

2-> K 指令值超出规定范围(1 < K < 65535)。

3-> K 指令被连续指定。

[ 可能的故障位置]

错误程序(Q 或 K 指令)

程序举例:

代码 :

无->ARC X0 Y0 I50 K3 Q15

1->ARC X0 Y0 I50 Q1 Q2 Q3 … Q10 Q11

2->ARC X0 Y0 I50 Q0.001 K65536

3->ARC X0 Y0 I50 Q1 K2 K10

[ 采取的措施]

修正程序。

[ 相关规格]

坐标计算功能

2242 不能使用 打印

非法打印语句

[ 索引]

无

[ 字符串]

无

[ 代码]

1-> 变量字符,数字值和扩展地址字符(FA, FB, RT 及AG) 之外指定打印。

4-> VOK1 的值位于0 ~ 5 和10 ~ 15 之外。

5-> VOK2 的值不是1 或2。

[ 可能的故障位置]

代码1-> 指定了不能用PRINT 语句来指定的字符串。

代码4-> 用PRINT 语句规定 VOK1 的值。

代码5-> 用PRINT 语句规定 VOK2 的值。

程序举例:

代码1-> PRINT X

代码4->VOK1 = 7

PRINT VOK1

代码5->VOK2 = 0

PRINT VOK2

[ 采取的措施]

代码1-> 删除不被接受的字符串

代码4-> 改变VOK1 值。

代码5-> 改变VOK2 值。

[ 相关规格]

打印功能

2243 数据字 D

D 指令错误

[ 索引]

无

[ 字符串]

无

[ 代码]

用十六进制指定D 指令值

-3: 补偿车刀时指定指令D

[ 可能的故障位置]

G41 或G42 指令( 刀具半径补偿) 程序段有一个超出设定范围值的D 指令( 刀具半径补偿号)。

或, G187 指令( 公差控制模式ON) 程序段有一D 指令( 过滤值),其值位于设定范围之外。

或, G131 指令(Super-NURBS 控制模式 ON) 程序段有一D 指令( 程序公差值),其值位于设定范围之外。

[ 采取的措施]

参考操作手册,并指令适合于G131 指令程序段的程序公差值。

或,数据设定范围:

刀具半径补偿号:1 至刀具数据最大组数

过滤值: 0 至 0.03[mm]

2244 数据字 F

F 指令错误

[ 索引]

无

[ 字符串]

无

[ 代码]

无->G131 指令程序段有一个超出设定范围值的F 指令。

在反比时间进给(G93) 模式下执行的G01、G02 或G03 指令的模式程序段中无F 指令。

2->G01 模式没有F 指令。

3->G413 指令中无F 指令,超过500mm/min, F1 位进给规格

有效,或每转进给规格有效。

6: 在螺旋齿轮加工功能有效时,发出了F 指令。

7: 在螺旋齿轮加工功能有效时,发出了F1 数位指令。

其它-> 指定的F 指令值为十六进制的

[ 可能的故障位置]

无: G187 指令中( 公差控制模式ON, Hi- 切削控制模式ON) 无F 指令( 上限进给速度)。

F 指令超出范围。或G131 指令(Super-NURBS 控制模式ON) 程序段中的F 指令( 上限进给速度)

值超出范围。

在反比时间进给(G93) 模式下执行的G01、G02 或G03 指令的模式程序段中无F 指令。

2: G01 中无F 指令。或在螺纹加工模式下存在F1 数位指令。

3: G448 指令程序段中无F 指令。或为F0 指令。

4: G449 指令程序段中无F 指令。或为F0 指令。

5: G413 指令中无F 指令,超过500mm/min, F1 位进给规格

有效,或每转进给规格有效。

其它: F 指令值超出允许范围。

[ 采取的措施]

在G01 模式下通过F 指令指定进给速度。

在G33 模式下通过F 指令指定螺纹加工速度。

在G187 指令程序段中通过F 指令指定上限进给速度。

在反比时间进给(G93) 模式下,在G01、G02 或G3 指令模式程序段中始终指定F 指令。

在G448 指令程序段和G449 指令程序段中指定F 指令。

或参考操作手册,在G131 指令程序段中指定合适的上限进给速度。

或正确输入。

G94 进给率… 1 到24000.0 毫米/ 分钟

G95 进给率 …1 到500.000 毫米/ 转

暂停时间…1 到99999.999 秒

通过G413 指令指定进给速度1 至500mm/min,

或使F1 位进给规格无效。

或使每转进给规格无效。

2245 数据字 H

‘H’ 指令错误

[ 索引]

无

[ 字符串]

无

[ 代码]

1: 在下列的任一模式下: G41, G42, G44, G45, G46, G474, G51, G11 或 COPY,指定G15 或G16 指令。

4: 任选参数位73 号,位2 被设定为ON 时, G170 模式下发出H 指令,此时旋转轴的位移量不为”0″。

其它: 指定的H 指令值为十六进制数。

[ 可能的故障位置]

从G54 到G59 指令( 刀具长度补偿) 的任一程序段中存有其值超过了指定范围的H 指令( 刀具长度补偿号)。

或,在刀具补偿、坐标位移、图形转换或拷贝模式下,选择工件坐标系。

或, G187 指令( 公差控制模式ON) 程序段有一H 指令( 高速),其值位于设定范围之外。

[ 采取的措施]

修正程序。

数据设定范围:

刀具补偿数…1 至刀具数据最大组数

高速模式: 1 至 3

2246 数据字 I, J, K

I, J,或K 指令错误

[ 索引]

无

[ 字符串]

无

[ 代码]

无->G256 指令有2 个或更多的I, J,或K 值。

其它-> 指定的I, J 或K 指令值为十六进制的

[ 可能的故障位置]

G02 或G03( 圆弧切削) 程序段具有I, J,或K 指令( 圆心的坐标),其值超出设定值。

[ 采取的措施]

数据设定范围:

圆心坐标… 99999.999 毫米 ( 9999.9999 英寸)

2247 数据字 P

‘P’ 指令值错误

[ 索引]

无

[ 字符串]

无

[ 代码]

无: G30 程序段中无P 指令。

1:在G51 程序段中执行P 指令期间产生计算错误。

2:在G178 或G179 中, P=<0 时发生报警。

3:在G178 或G179 中, P>99999999 时发生报警。

或通过G30 在P<=0 时发生报警。

或通过G30 在无追加原位置指定、P>=33 且P<=96 时发生报警。

或通过G30 在无扩展原位置指定且P>=97 时发生报警。

4:在G429 指令中, P 指令不为0 或1 时发生报警(C 轴识别功能、无限旋转轴参数自动设定功能)。

5: 重量参数自动设定功能P 指令不为1。

6:G453 程序段中无P 指令。

7:在G453 指令中, P 指令不为0 至2 时发生报警。

8:重量参数自动设定功能(G448)、无限旋转轴参数自动设定功能(G429) 和倾斜旋转轴参数自动设定功能(G449)

识别未完成时为P1 指令。

9: 反转尖峰信号自动调整功能中无P 指令。或旋转轴反转尖峰信号自动调整功能中未指定轴。

A:反转尖峰信号自动调整功能的P 指令不为1 至3。

B:通过反转尖峰信号自动调整功能的P 指令指定的非调整轴。

C:执行反转尖峰信号自动调整时,

为不能同时调整两个轴的平面指定P3 指令。

D: 指定陷波滤波器自调谐功能ON(G463) 指令时,无P 指令或P 指令超出0 至255 的范围。

E:G497 P 指令不为0 至1。

F:G475/G476 中没有P 指令。 或P 指令不为1 至4。

10:G479 指令中没有P 指令。或P 指令的值为0 或更小。

11: 在G479 指令中,没有为当前刀具设定P 指令值的监视设定号。

12: 在G458 中,同时发出了线性轴指令 (P 指令) 和旋转轴指令 ( 轴指令)。

13: 在G479 指令中,没有P 指令值的标准波形。

FFFFFFFE: G05(FS-9) 指令后的P 指令不为10000 或0。

FFFFFFFF: G05(FS-9) 指令后无P 指令。

其它: 指定的P 指令值以十六进制表示

[ 可能的故障位置]

G30 没有P 指令。

G51 程序段有一H 指令,其值超出设定范围。

或, G11( 坐标的平移/ 旋转移动) 程序段中有一其值超出设定范围的P 指令( 旋转移动角度)。

或, COPY 或COPYE 程序段有P 指令( 旋转移动角度初始值/ 增量),其值位于设定范围之外。

或, G30 指令( 原位置移动) 程序段中有一P 指令( 原位置号),其值位于设定范围之外。

或, G51 指令( 图形的放大/ 缩小) 程序段有一P 指令( 放大/ 缩小的倍率),其值位于设定范围之外。

或, G187 指令( 公差控制模式ON) 程序段有一P 指令( 过滤模式),其值位于设定范围之外。

或, G131 指令(Super-NURBS 控制模式ON) 程序段中的P 指令( 程序过滤量: 长度) 值超出范围。

G05(FS-9) 程序段中的 P 指令。

G429 指令程序段P 指令

G448 指令程序段P 指令

G449 指令程序段P 指令

G458 指令程序段P 指令

G475/G476 指令程序段的P 指令

G479 指令程序段P 指令

[ 采取的措施]

在G30 程序段中,用P 指令指定原位置号。

或,参考操作手册,并指定程序过滤器值: 适合于G131 程序段的长度。

数据设定范围:

旋转移动角度: -360° 至360°

原位置号: 1 至8 (1 至32 根据机床类型而定)

放大量/ 缩小的倍率: 0.001 至100.000

过滤器模式 : 1 至2

将 P0 指令或 P10000 指令指定到 G05(FS-9) 程序段中。

将 P0 指令或 P1 指令指定到 G429 程序段中。。

Specify a G448 P1 command after performing identification with the weight parameter auto setting function.

Specify a G429 P1 command after performing identification with the infinite rotation axis parameter auto setting function.

Specify a G449 P1 command after performing identification with the tilt rotation axis parameter auto setting function.

通过G458 指令发出适当的P 指令/ 轴指令。

没有通过G458 指令同时发出轴指令和P 指令。

通过G475/G476 指令指定一个合适的P 指令。

通过G479 指令发出适当的P 指令。

2248 数据字 Q

‘Q’ 指令值位于0 ~ 999 范围之外。

在COPY 模式下的’Q’ 指令值位于1 ~ 9999 范围之外

G131 指令(Super-NURBS 控制模式ON) 程序段有一Q 指令( 程序过滤器值: 角),其值超出设定范围。

( 程序过滤器值: 角) 值超出了范围。

在伺服导航功能中 (G429、G448 和G449 指令), Q 指令的值不是0 或1。

在G497 指令程序段中, Q 指令的值 ( 切削方向) 超出了范围。

在G497 指令程序段中找到了Q 指令,但未找到E 指令。

在G583 指令 ( 循环时间缩短模式ON) 程序段中, Q 指令 ( 加速参数选择) 的值超出了范围。

[ 索引]

无

[ 字符串]

无

[ 代码]

十六进制的Q 指令值

在伺服导航功能中 (G429、G448 和G449 指令): 1

[ 可能的故障位置]

在NC 程序中的Q 指令

程序举例:

COPY _Q10000 WRITE

[ 采取的措施]

指定正确的指令值。

或,参照使用手册,和指令程序

过滤器值: 适合于G131 程序段的角度。

在伺服导航功能中 (G429、G448 和G449 指令), Q 指令的值为0 或1。

在伺服导航G497 指令程序段中,将Q 指令的值 ( 切削方向) 设为0 或1。

在G583 指令程序段中,将Q 指令的值 ( 加速参数选择) 设为1 或4。

2249 数据字 R

用于圆弧半径指令的’R’ 指令值位于容许范围:(-99999.999) – (+99999.999) 或零(0) 之外。

在G175 模式( 圆柱侧面切削ON) 下的R 指令值超出1 ~ 5,000 毫米的范围。

或, G131 指令( 高级Hi-NC 控制模式 ON) 程序段有一R 指令( 轮廓重建的最小程序段长度),其值位于设定范围之外。

[ 索引]

无

[ 字符串]

无

[ 代码]

1-> 用G178 或G179 来同时指定锥角指令R 和锥角起点和终点(K, I) 之间的间隙。

2-> ‘R’ 指令为0。

3-> 在分析与G178 或G179 指定的角指令R 时,一个计算错误发生。

其它-> 十六进制的指令值

[ 可能的故障位置]

程序内的’R’ 指令值

程序举例:

G0X0Y0

G2X100R0F100 <- 报警码 2

[ 采取的措施]

指定正确的指令值。

或,参照使用手册,指定适合于G131 的最小程序段长度。

2250 数据字 RT

用于刀具半径补偿转数的’RT’ 指令值超过容许范围 (-32768 至+32767)

[ 索引]

无

[ 字符串]

无

[ 代码]

十六进制的’RT’ 指令值

[ 可能的故障位置]

程序中的’RT’ 指令值

程序示例RT32768 WRITE

[ 采取的措施]

指定正确的指令值。

2251 数据字 S

主轴转速’S’ 指令位于容许的范围(0 – 20000) 之外。

[ 索引]

无

[ 字符串]

无

[ 代码]

十六进制的’S’ 指令值

[ 可能的故障位置]

在程序中的’S’ 指令值

程序举例:

S20001 WRITE

[ 采取的措施]

指定正确的指令值。

2252 数据字 T

刀具号’T’ 指令值位于容许范围(0 – 9999) 之外。

通过简易操作功能指定的刀具号T 指令超出了0 至99999999 的范围。

[ 索引]

无

[ 字符串]

无

[ 代码]

‘T’ 指令值十六进制的

程序举例:

T10000 WRITE

[ 采取的措施]

指定正确的指令值。

2253 数据字 轴指令

轴指令值超出允许范围或错误。

1) 旋转轴:

轴指令值超过允许范围,或不为5 度增量。允许范围: -360 度至 +360 度

( 带限位开关时0 至360 度)

2) 不是旋转轴:

超过允许范围(-99999.999 至 +99999.999) 的轴指令值

3) 可编程的镜像(G62):

轴指令值为0: 正常模式

轴指令值为1: 镜像

4) COPYE 指令:

局部坐标系的平移量( 轴指令值和平移增量之和) 超过允许范围(-99999.999 至 +99999.999)

5) 虽然在螺纹切削规格中并未提供这种控制,但是指定G02 或G03。

6) 为旋转轴指定G02 或G03。

7) 已用G14 指定轴名称。

除-3, -2, -1, 0, +1, +2, 和+3 之外的轴指令值已被用于指定轴名称(G14)。X, Y,和Z 轴均未被指定。此模式不允许指定。

8) A command was specified for an axis other than a workpiece weight compatible axis when

specifying the weight parameter auto setting command (G448). Or, a command was specified for multiple axes.

9) 对于Coburg 制造的平面磨床( 带铣削功能),铣削模式为OFF 时指定X 轴。

10) 指定振动自动调整指令(G459) 时,指定了一个非调整轴。

或[ 轴名称] 后的指令值不为1。或指定了多轴。

[ 索引]

无

[ 字符串]

无

[ 代码]

十六进制的轴指令值

X, Y 和Z 轴中的任一一个轴未被指定:

1: 只指定了X 轴。

2: 只指定了Y 轴。

3: 只指定了X 和Y 轴。

4: 只指定了Z 轴。

5: 只指定了X 和Z 轴。

6: 只指定了Y 和Z 轴。

10: 只指定了A 轴。

20: 只指定了C 轴。

40: 用平面镜像指定除X 或Y 轴以外的其它轴。

1000: 用X 轴指定使轴经过工件坐标系的X 轴原点的指令。

( 在车削循环过程中指定无限圆弧插补开始指令(G165, G166) 或形状指令。)

1500: 在车削循环过程中指定连续圆弧插补开始指令(G165, G166) 或形状指令时,无限圆弧半径符号为负。

2000: Y 轴的工件坐标值不为0. ( 指定无限圆弧插补开始指令(G165, G166))

8000:铣削模式为OFF 时指定X 轴。

80000000: 倾斜轴(B 轴) 与其它轴( 禁止5 轴同时切削进给功能) 进行切削进给。

80000010: 刀尖指令期间的无控制轴指令。

G14 模式中不允许的模型已被指定:

0X0Y0Z00 :

X: 对应于程序轴X 的机床轴号

Y: 对应于程序轴Y 的机床轴号

Z: 对应于程序轴Z 的机床轴号

螺纹切削指令(G33) 相关代码如下。

十六进制的轴指令值: 在(G33) 当螺距应用轴行程为0 时

1: 螺距应用轴为X 轴。

2: 螺距应用轴为Y 轴。

3: 螺距应用轴为Z 轴。

4: 螺距应用轴为第4 轴。

5: 螺距应用轴为第5 轴。

6: 螺距应用轴为第6 轴。

No.2 刀具长度补偿指令(G189) 时

FFFFFFFF: 指定No.2 刀具长度补偿轴时指定了2 个以上的轴。

或轴名称地址数据不是1。

或指定了一个旋转轴。

或指定了一个移动的平行辅助轴。

重量参数自动设定功能(G448) 时

A1: 指定了工件重量兼容轴以外的轴。

A2: 指定了多个轴。

无限旋转轴参数自动设定功能(G429) 时

B1: 同时指定了多个轴。

B2: 指定了无限旋转轴以外的轴。

B3: 无论使用旧的惯量识别方法还是新的惯量识别方法,均无法使用指定的轴。

B4: 机床配备多个无限旋转轴。

B5: 机床配备多个倾斜旋转轴。

B6: [ 轴名称] 后的指令值不为1。

倾斜旋转轴参数自动设定功能(G449) 时

C1: 指定了倾斜旋转轴以外的轴。

C2: 同时指定了多个轴。

C3: 无法使用新的惯量识别方法使用轴名称指令轴。

C4: 机床配备多个倾斜旋转轴。

C5: [ 轴名称] 之后的指令值不是1。

如果发出旋转轴反转尖峰信号自动调整指令 (G458) 或振动自动调整指令 (G459)

D1: 指定了非调整轴。

D2: [ 轴名称] 后的指令值不为1。

D3: 指定了多轴。

E1: 在螺旋齿轮加工模式的切削指令中,未发出Z 轴指令。

E2: 螺旋齿轮加工模式下的相位匹配位置超出了范围 (0.000 ~ 359.999)。

E3: 在螺旋齿轮加工模式的切削指令中,发出了螺旋切削指令。

在程序中的轴指令值

螺纹切削指令(G33) 相关代码如下。

1: NC 程序下的轴指令值

2: 螺纹切削参数的螺距应用轴的设定错误。

代码: 如果为80000000,则NC 程序下的轴指令

程序举例:

G00Z999999.99 ( 基准单位系时)

代码: 如果为80000000, G01X0B0F500。 ( 同时指定倾斜轴B 轴和X 轴。)

[ 采取的措施]

Reset the axis command value in the program in the range indicated in the description.

有关螺纹切削指令,重设螺纹切削参数的螺距应用轴。

代码: 如果为80000000,则分别执行倾斜轴(B 轴) 和其它轴的指令。

If specifying a weight parameter auto setting command, specify again only for 1 workpiece weight compatible axis.

如果使用旋转轴参数自动设定指令,则仅再次指定1 个兼容轴。

2254 数据字 半径

在圆弧插补指令中, I, J 和K 指令和弧半径指令R 在同一子程序中指定( 指定R 指令时, I, J,和K 必须还没指定。)

[ 索引]

无

[ 字符串]

无

[ 代码]

1

[ 可能的故障位置]

一个R 指令和一个I, J 和K 的复合指令在G02 和G03 程序段中被指定。

程序举例:

G02 X100 Y100 R70.711 I50 J50 F1000

在指定R 指令的程序段中又指定I 和J 指令。

[ 采取的措施]

删除I, J 及K 指令。

2255 数据字 圆弧计算

不能由给定的圆弧半径指令计算圆弧中心,或者圆弧半径误差大于在任选参数( 长字)3 号设定的允许值。

[ 索引]

无

[ 字符串]

无

[ 代码]

1-> 一个’R’ 的指令值小于起点和终点间距离的二分之一。当总量比在NC 任选参数( 长字)3 号中设定的允许误差小时将不

会

产生错误。

2-> 其它轴坐标计算中出现一个错误。

3-> 半径误差超过在NC 任选参数( 长字)3 号所设定的允许值。( 局部坐标系)

4-> 指定半径是零(0),或未指定半径指令。

5-> 另外一个平行于当前选定平面的轴,或相应的旋转轴被指定。

6 或 10-> 半径误差超过在NC 任选参数( 长字)3 号所设定的允许值。( 工件坐标系)

7-> 在计算半径时的计算错误

8-> 在三维圆弧插补中,定义弧的平面不能被指定。( 无P, Q 或R 指令)

9-> 当指定投影平面时,不能在指定平面内指定弧的转动方向。

11-> 在三维圆弧插补中指定的轴被取消。

12-> 在三维圆弧插补中,三维坐标变换指令、G11、COPY 的旋转轴以外的轴已经被指定。

13-> 当前指定的刀具半径补偿值大于圆弧半径。

17-> 在滚刀加工模式下,圆弧的起点位于中心线上。

18-> 在滚刀加工模式下,圆弧的终点位于中心线上。

19-> 在滚刀加工模式下,圆弧的起点位于横跨中心线的线段一端。

20-> 在滚刀加工模式下,移动方向与指令所指定的方向不同 ( 以起点与终点间较短的圆弧为准)。

21-> 在滚刀加工模式下,指定的平面上没有Z 轴。

[ 可能的故障位置]

. 在圆弧插补模式中的弧半径R,或I, J 和K 指令的计算错误

. 在NC 任选参数( 长字)3 号上的设定错误

程序举例:

G0X0Y0 任选参数( 长字)3 号:10

G2X100I49.99 F100

[ 采取的措施]

. 检查弧半径计算错误程序。

. 检查任选参数的设定( 长字)3 号。

2256 数据字 平面指定

用平面指定G 代码(G17(XY 平面), G18(ZX 平面), G19(YZ 平面)),选择平行于所选平面的水平轴或垂直轴,或指定相应的旋

转轴。

[ 索引]

无

[ 字符串]

无

[ 代码]

无-> 同时指定2 个或更多的轴(X 轴, U 轴,相对于X 轴的旋转轴)

1-> 同时指定2 个或更多的轴(Y 轴, V 轴,相对于Y 轴的旋转轴)

2-> 同时指定2 个或更多的轴(Z 轴, W 轴,相对于Z 轴的旋转轴)

3-> 对Z 轴摇动规格的机床,在M291( 摇动起动) 的模式下,在Xp-Yp 以外的平面( 用 G17 命名) 内指定圆弧插补指令。

4-> 对Z 轴摇动规格的机床,在Xp-Xp 以外的平面( 用 G17 指定) 内指定M291( 摇动起动)。

5-> 指定无限圆弧插补开始指令(G165、G166) 时,指定 Z-X 平面(G18) 以外的平面。

[ 可能的故障位置]

在指定G17, G18 或G19 指令中出现错误

程序举例:

G17X0W0

[ 采取的措施]

修正程序。

2257 数据字 机械座标(H00) 选择中

在选择机床坐标系时,指定G92( 工件坐标系选择), G11( 坐标的平行/ 旋转位) 或一个COPY 指令 。

[ 索引]

无

[ 字符串]

无

[ 代码]

1

[ 可能的故障位置]

程序中的G92, G11 或COPY 指令

程序举例:

G15H0

G11X100Y100P25 WRITE

[ 采取的措施]

修正程序,以便当选择机床坐标系时G92, G11 或COPY 指令未被指定。

2258 数据字 比例缩放

比例缩放中发生的操作错误( 比例缩放)(G51)。

[ 索引]

无

[ 字符串]

无

[ 代码]

1-> 在正向或反向转换中的操作错误

2-> 在乘法因子计算中的操作错误

[ 可能的故障位置]

在按比例缩放中的计算错误

[ 采取的措施]

改变放大因数。

2259 数据字 座标变换

在从工件坐标系和局部坐标系转换时所发生的操作错误。

[ 索引]

无

[ 字符串]

无

[ 代码]

1-> 在从局部坐标系转换为工件坐标系中的操作错误。

在G11 模式下执行三维圆弧插补的法矢量的回转拷贝中发生的操作错误。

2-> 在从工作坐标系转换为局部坐标系中的操作错误。

[ 可能的故障位置]

在转换中的操作错误

2260 数据字 镜像加工

在不允许镜像设定改变的模式中使用了该指令。

[ 索引]

无

[ 字符串]

无

[ 代码]

1:在圆弧插补模式中

2:在坐标计算模式中

3:车削循环期间

4:刀尖补偿期间

5:刀具侧补偿期间

6:在M-LAP 模式下

10:G91 模式( 增量指令) 下,指定平面镜像。

[ 可能的故障位置]

错误程序

程序举例:

G0X0Y0

G2X100I50F100

G62X1Y1

[ 采取的措施]

修正程序。

2261 数据字 G22 指令不妥

错误的在G22 程序段中指定的错误编程行程限定值。

[ 索引]

无

[ 字符串]

无

[ 代码]

十六进制G22 指令

[ 可能的故障位置]

G22 程序段中指令值超出系统参数设定软极限范围。

[ 采取的措施]

改变G22 程序段中指令值,使其在软极限范围内。

[ 相关规格]

可编程行程极限规格

2262 数据字 规格代码

指定了规格之外的代码。

指定了不可同时执行的指令。

[ 索引]

无

[ 字符串]

无

[ 代码]

1: 尽管规格中不包括G60,可还是规定了G60。在执行G236 过程中指定G10 或G11。

2: 尽管规格中不包括G31,可还是规定了G31。在G51 的执行过程中指定G10、G11 或G237。

3: 尽管规格中不包括G92,可还是规定了G92。在坐标值计算过程中指定了G10、G11 或G237。

4: 尽管规格中不包括G43 或G44,可还是规定了G43 或G44。在非标准模式中指定了G30。

5: 尽管规格中不包括G09、G61 或G64,可还是规定了G09、G61 或G64。在非标准模式中指定了G92。

6: 尽管规格中不包括G62,可还是规定了G62。在执行G51 的过程中指定了G92。

7: 尽管规格中不包括G50 或G51,可还是规定了G50 或G51。在执行G11 的过程中指定了G92。

8: 尽管规格中不包括三维补偿指令功能,还是指定了三维补偿指令功能。

9: 在非标准模式中指定了G31。

10: 尽管规格中不包括G95,可还是规定了G95。

12: 尽管规格中不包括G231,可还是规定了G231。

13: 尽管规格中不包括G10、G11、G236 或G237,可还是规定了G10、G11、G236 或G237。

15: 尽管规格中不包括G22 或G23,可还是规定了G22 或G23。

16: 尽管规格中不包括G241 或G242,可还是规定了G241 或G242。

17: 尽管规格中不包括G403,可还是规定了G403。

18: 尽管规格中不包括G400、G401、G402 或G404,可还是对其进行了规定。

19: 尽管规格中不包括打印功能,还是指定了打印功能指令。

20: 尽管规格中不包括G212、G213、G214、G217 或G218,可还是对其进行了规定。

21: 尽管规格中不包括图形显示 ( 动画) 指令功能,还是对其进行了指定。

22: 尽管规格中不包括任意角度倒角功能,还是指定了倒角指令 (CHFC 或CHFR)。

23: 尽管规格中不提供轴名称指定,可还是指定了G14。

24: 尽管未选定附件旋转补偿规格,还是在G180 和G185 之间指定了一个指令。

25: 尽管未选定三维圆弧插补规格,可还是对其进行了指定。

26: 尽管未选定圆柱侧面加工功能,还是指定了G174 或G175。

27: 尽管未选定三维坐标变换规格,可还是指定了G68 或G69。

32: 尽管未选定公差控制规格,可还是指定了G186 或G187。

33: 尽管未选定同步攻丝规格,可还是指定了G274 或G284。

34: 尽管未选定Super-NURBS 功能,可还是指定了G132 或NURBS 指令。

35: 尽管未选定刀具开槽功能,可还是指定了G142, G288 或G289。

36: 尽管未选定刀具开槽功能,可还是指定了G141。

37: 尽管未提供中断程序功能,可还是指定了M900 至M905 指令。

38: 尽管未选定第2 刀具长度补偿规格,可还是指定了G188 或G189。

39: 尽管未选定车削规格,可还是指定了G148 或G149。

40: 尽管未选定刀尖控制功能或5 轴加工功能,可还是指定了G169 或G170。

41: 尽管未选定螺纹切削功能,可还是指定了G33。

42: 尽管未选择螺纹切削固定循环功能,可还是指定了G178, G179, TRDL 或TRDT。

43: 尽管未选择刀尖补偿,可还是指定了G47。

44: 尽管未选择刀具侧补偿,可还是指定了G45 或G46。

45: 尽管规格中不包括,可还是指定了G469、G468。

46: 尽管规格中不包括,可还是指定了G467。

47: 尽管未提供刀具姿势补偿功能,可还是指定了G444 和G445。

48: 尽管无几何误差补偿功能规格,可还是指定了G452 或G453。

49: 尽管无M-LAP 功能规格,可还是指定了G480 至G488。

50: 尽管无感应同步器误差补偿功能规格,可还是指定了G424。

A1: 尽管未选择车削功能,可还是指定了M531、M530、G430 或G431。

A2: 尽管未选择车削功能,可还是指定了G450。

A3: 尽管未选择FS-9 纸带转换扩展功能,可还是指定了G39。(FS9T: ON, FS9E: ON, OPB. No. 48 位 7: ON)

或者,尽管角圆

弧插补功能无效,可还是指定了G39。

A4: 车削规格而非 TANXT 辅助指令的通用地址字符 No.9 规格时,指定 TANXT 指令。或,即使车削功能不可用,仍指定

G432

和 G433。

A5: 即使进给轴后退功能不可用,仍指定 G414 和 G415。

A6: 无防碰撞规格时指定”CASCME”、”CASCTL” 指令。

A7: 无 DNC-DT 规格时指定文件删除指令 (FDEL)。

A8: 加工中心M-I 规格中未包括,但指定了G442、 G443。

A9: 尽管未提供主轴变速控制功能,可还是指定了M570 和M571。

B0: 尽管未提供TOOL-ID 功能,仍指定“TG/TF/TD/TGPRE/PGRET/TFPRE/TFRET/TDPRE/TDRET”。

B1: 尽管没有新刀片加工规格,可还是指定了G454、G455。

B2: 尽管没有滚铣加工规格,可还是指定了G490 至G495。

B3: 尽管没有日志功能规格,可还是指定了G470、G471。

B4: 尽管没有日志功能规格,可还是指定了PCMT。

B5: 尽管没有动态刀具负载控制规格,可还是指定了G496、G497。

B6: 尽管没有监视规格,可还是指定了G478、G479。

B7: 尽管没有剩余时间显示功能规格,可还是指定了G475、G476。

B8: 尽管没有监视回退功能规格,可还是指定了G456、G457。

B9: 尽管没有循环时间缩短功能规格,可还是指定了G583、G582。

C0: 尽管没有Z 轴波动功能规格,可还是指定了M290、M291。

C1: 尽管没有刀具侧加工功能规格,可还是指定了刀尖控制模式ON (G169) 指令的Q 指令。

C2: 尽管没有机床诊断功能规格,可还是指定了G584、G585、G586、G587。

[ 可能的故障位置]

程序错误或规格代码错误

[ 采取的措施]

改正NC 程序。

2263 数据字 G 代码

错误的G 代码指令

[ 索引]

无

[ 字符串]

无

[ 代码]

1: 在G236 ( 拷贝) 模式中指定G11/G69/G469 ( 坐标的平移/ 旋转移动) 和G10/G68/G468 ( 坐标平移/ 旋转移动的取消)。

2: 在G51 ( 形状放大/ 缩小) 模式中指定G11/G69/G469 ( 坐标的平移/ 旋转移动)、G10/G68/G468 ( 坐标平移/ 旋转移动的

取消) 和G237

( 拷贝模式断开)。

3: 在坐标计算过程中指定G11/G69/G469 ( 坐标的平移/ 旋转移动)、G10/G68/G468 ( 坐标平移/ 旋转移动的取消) 和G237

( 拷贝模式断开)。

4: 在非标准模式中指定G30 ( 原位置的定位)。

5: 在非标准模式中指定G92 ( 工件坐标系设定)。

6: 在G51 ( 形状放大/ 缩小) 模式中指定G92 ( 工件坐标系设定)。

7: 在G10 ( 坐标平移/ 旋转变换的取消) 或G236 ( 拷贝) 模式中指定G92 ( 工件坐标系设定)。

8: 在非标准模式中指定G41, G42, G45 或G46。

刀具半径补偿模式、刀具侧补偿模式或刀尖补偿模式中,指定MITCAN。

9: 在非标准模式中指定G31 ( 跳步) 指令。

14: 在图形功能的执行过程中指定G41 ( 刀具半径补偿左侧切削) 或G42 ( 刀具半径补偿右侧切削)。

15: 在下列运行期间: 坐标的平移/ 旋转移动 (G11)、放大/ 缩小 (G51)、拷贝 (G236) 或斜面坐标模式 (G68),指定固定螺纹

切

削循环 (G178、G179、 TRDL 或TRDT)。

16: 三维圆弧插补模式中,指定刀具半径补偿或刀具侧补偿。

17: 刀具半径补偿模式或刀具侧补偿模式中,指定三维圆弧插补指令。

18: 在下列任何操作运行的同时指定轴名称指定 (G14)。

. 局部坐标系设定 (G11)

. 缩放 (G51)

. 固定循环

. 刀具半径补偿 (G41 或G42)

. 三维刀具补偿 (G44)

. 刀具侧补偿(G45, G46)

. 刀具长度补偿 (G54, G55, G56)

. 圆弧插补模式含有三维圆弧插补 (G02, G03, G172 或G173)

. 三维坐标变换 (G69/G469)

. 圆柱侧面加工 (G175)

. 在刀具半径补偿取消 (G40) 指定后没有指定除了O 和N 的地址字符。

. 刀尖补偿模式 (G47)

20: 在三维坐标变换 (G69/G469) 过程中指定工件坐标系设定 (G92)。

21: 在G14 模式中指定三维坐标变换接通或断开指令 (G68 或G69)。

22: 在G11 模式中指定三维坐标变换接通或断开指令 (G68/G69/G468/G469)。

23: 在以下任一操作过程中指定圆柱侧面加工ON 或OFF (G174 或 G175)。

1) 固定循环

2) 区域加工

3) 刀具半径补偿

4) 刀具侧补偿

24: 在坐标计算或任意角度倒角运行的同时指定圆柱侧面加工接通或断开指令 (G175 或G174)。

25: 在三维坐标变换 (G69/G469) 的过程中指定圆柱侧面加工接通或断开指令 (G175 或G174)。

26: 在选择不含有旋转轴的平面时指定圆柱侧面加工接通指令 (G175)。

注: 在没有有限或无限转动范围的旋转轴的机床上,如果试图进行圆柱侧面加工,则发生报警。

27: 在圆柱侧面加工模式 (G175) 中指定三维坐标变换指令 (G69/G469)。

28: 在三维坐标变换模式 (G69/G469) 中指定三维圆弧插补指令。

29: 在Super-NURBS 执行模式设定为断开时选择NURBS (G132) 模式。

30: 在NURBS (G132) 模式中指定不含在G00 组中的G 代码。

31: 在同一程序段中指定NURBS 插补指令 (G132) 和其它G 代码。

32: 在NURBS (G132) 模式中,

在选择NURBS 插补 (G132) 的程序段中指定G 代码。

程序段开头的G 代码不是终止G132 的G 代码。

33: 在NURBS (G132) 模式中,

在程序段开头未指定终止G132 的G 代码。

指定了不是终止G132 的G 代码。

34: 刀具半径补偿(G41 或G42) 或刀具侧补偿(G45 或G46) 过程中指定NURBS (G32) 指令。

35: 在三维刀具补偿 (G44) 过程中指定NURBS (G132) 指令。

36: 在没选择每分进给的情况下指定NURBS (G132) 指令。

37: 轴名称定义(G14) 期间指定了NURBS(G132) 指令。

38: 在圆柱侧面加工 (G175) 的过程中指定NURBS (G132) 指令。

39: 检测到的运行模式不适合NURBS (G132) 模式。

40: 在车削循环期间,指定了坐标的平行/ 旋转移动指令 (G11) 或拷贝指令 (G236)。

41: 在车削循环过程中试图进行图形的放大或缩小 (G51)。

42: 在车削模式中,指定了工件坐标系选择指令 (G15, G16)。

43: 在车削循环期间,指定了斜面坐标系设定指令 (G69/G469)。

44: 在STM 锁定期间,指定了车削模式接通指令 (G149)。

45: 在坐标系的平移或旋转移动 (G11) 过程中指定了无限圆弧插补开始指令 (G165, G166)。

46: 在拷贝 (G236) 期间,指定了无限圆弧插补开始指令 (G165、G166)。

47: 在图形的放大或缩小 (G51) 过程中指定了无限圆弧插补开始指令 (G165, G166)。

48: 在正在设定斜面坐标系时,指定了无限圆弧插补开始指令 (G165, G166)。

49: 在每转进给指令 (G95) 有效时,指定了车削模式接通指令 (G149)。

50: 在车削循环期间,切换了进给速度单位指令 (G94, G95)。

51: 在正在选定包括一个主轴刀具路径控制轴的平面时,指定了圆柱侧面加工接通指令 (G175)。

52: 同时指定了轴运动指令与G97 指令。

53: 未处于车削循环时,指定了车削循环中的退避功能ON(G474) 指令。

54: 在车削循环中发出退避功能OFF (G473) 指令时,同时指定了另一个G 或M 代码、地址字符或扩展地址字符指令。

在车削循环中发出退避功能ON (G474) 指令时,同时指定了另一个G 或M 代码、除

I、K、X 和Z 之外的地址字符或扩展地址字符指令。

或者,未指定I、K、X 或Z,或同时指定了其中两个或以上的字符。

A6: 在镜像模式中,指定了刀尖控制模式ON/OFF (G169、G170) 指令。

D0: 在非正常模式下指定了G429、G448 或G449。

D1: 在参数更改功能规格位无效的状态下指定了G429、G448 或G449。

D2: 当前X 轴未定位在- 行程极限位置时,为倾斜轴或倾斜轴上的无限旋转轴指定了旋转轴伺服导航功能 (G429/G449/

G458/G459)。

D3: 当前Z 轴未定位在+ 行程极限位置时,指定了旋转轴伺服导航功能 (G429/G449/G458/G459)。

D4: 当前Y 轴未定位在+ 行程极限位置时,为倾斜轴或倾斜轴上的无限旋转轴指定了旋转轴伺服导航功能 (G429/G449/

G458/G459)。

D5: 刀尖控制期间指定了G429、G448 或G449。

D6: G448 was specified with no workpiece weight compatible axis.

D7: G458 was specified in other than normal mode.

D8: G458 was specified while controlling the tool tip point.

D9: 在非正常模式中指定了G459。

DA: 刀尖控制期间指定了G459。

DB: 在车削模式下,指定了G429。

DC: 当前X 轴未定位在+ 行程极限位置时,为倾斜轴或倾斜轴上的无限旋转轴指定了旋转轴伺服导航功能 (G429/G449/

G458/G459)。

DD: 当前Y 轴未定位在- 行程极限位置时,为倾斜轴或倾斜轴上的无限旋转轴指定了旋转轴伺服导航功能 (G429/G449/

G458/G459)。

DE: 旋转轴互锁X 轴位置有效,但X 轴位置并不在设定位置。

DF: 旋转轴互锁Y 轴位置有效,但Y 轴位置并不在设定位置。

E0: 旋转轴互锁Z 轴位置有效,但Z 轴位置并不在设定位置。

E1: 有一个非指令轴的头旋转轴,但机床位置原点不是0。

100: 在刀尖补偿模式(G47) 下的G 00 组中除快速进给(G00) 或线性插补切削进给(G01) 以外,指定G 代码。

101: 在刀尖补偿模式(G47) 下,指定坐标系平行/ 旋转移动指令(G11) 或拷贝指令(COPY, COPYE)。

102: 在刀尖补偿模式(G47) 下,指定固定循环返回点规格(G71)。

103: 在刀尖补偿模式(G47) 下,指定斜面坐标设定指令(G69/G469)。

104: 在刀尖补偿模式(G47) 下,指定任意角度倒角(CHFC, CHFR)。

105: 在刀尖补偿模式(G47) 下,指定圆柱侧面加工(G175)。

106: 在刀尖补偿模式(G47) 下,指定投影表面(G256)。

107: 在刀尖补偿模式(G47) 下,指定刀尖控制模式(G169)。

108: 在刀尖补偿模式(G47) 下,指定刀具槽加工(G142, G288, G289) 或车削加工(G149)。

109: 在G00 组中除快速进给(G00) 或线性插补切削进给(G01) 以外已指定G 代码时,指定刀尖补偿模式ON(G47)。

110: 设定坐标的平行/ 旋转移动指令(G11) 或拷贝指令(COPY, COPYE) 时,指定刀尖补偿模式ON(G47)。

111: 设定镜像模式时,指定刀尖补偿模式ON(G47)。

112: 设定斜面坐标系(G69, G469) 时,指定刀尖补偿模式ON 指令(G47)

113: 设定圆柱侧面模式时,指定刀尖补偿模式ON(G47)。

114: 设定刀尖控制模式(G169) 时,指定刀尖补偿模式ON(G47)。

115: 设定刀具槽加工(G142, G288, 或G289)、车削(G149) 或主轴刀具路径控制(G155) 时,指定刀尖补偿模式ON(G47)。

116: 在普通运行模式以外的模式下,指定G47。

117: 刀具侧补偿模式(G45 或 G46) 下,指定刀具半径补偿ON(G41 或 G42)。

118: 刀具半径补偿模式下,指定刀具侧补偿模式ON(G45 或 G46)。

119: 刀具侧补偿模式(G45 或 G46) 下,指定坐标系平行/ 旋转移动 (G11) 或拷贝指令(COPY, COPYE)。

120: 刀具侧补偿模式(G45 或 G46) 下,指定斜面坐标系设定(G69/G469)。

121: 设定坐标的平行/ 旋转移动指令 (G11) 或拷贝指令(COPY, COPYE) 时,指定刀具侧补偿模式ON(G45 或 G46)。

122: 镜像模式下,指定刀具侧补偿模式ON(G45 或 G46)。

123: 设定斜面坐标系(G69/G469) 时,指定刀具侧补偿模式ON(G45 或 G46)。

124: 圆柱侧面加工模式(G175) 下,指定刀具侧补偿模式ON(G45 或 G46)。

125: 三维坐标转换(G469) 中,指定其它三维坐标转换的设定(G69, G68)。

126: 三维坐标转换(G69) 中,指定其它三维坐标转换的设定(G469, G468)。

127: 三维坐标转换(G469) 中,指定第2 刀具长度补偿ON/OFF(G189, G188)。

128: 第2 刀具长度补偿(G189) 中,指定三维坐标转换ON(G469)。

129: 螺纹切削复合固定循环中,指定三维坐标转换ON/OFF(G468, G469)。

130: 任意倒角(CHFC, CHFR) 加工中,指定三维坐标转换ON/OFF(G469, G468)。

131: 车削中,指定三维坐标转换ON/OFF(G469, G468)。

132: 三维坐标转换(G469) 中,指定旋转主轴的最高转速指令(G450)。

133: 三维坐标转换(G469) 中,指定刀尖控制模式(G169)。

134: 刀尖控制模式(G169) 中,指定三维坐标转换(G469)。

135: 三维坐标转换(G469) 中,指定车削ON(G149)。

136: 车削循环(G149) 中,指定三维坐标转换(G469)。

137: 无限圆弧插补(G165, G166) 中,指定三维坐标转换ON/OFF(G469, G468)。

138: 三维坐标转换(G469) 中,指定无限圆弧开始/ 停止(G165, G166, G164)。

139: 无限圆弧(G165, G166) 中,指定三维坐标转换ON/OFF(G469, G468)。

140: 三维坐标转换(G469) 中,指定车刀补偿ON/OFF(G433, G432)。

141: 车刀补偿中,指定三维坐标转换ON/OFF(G469, G468)。

142: 三维坐标转换(G469) 中,指定车削模式有效/ 无效(G431, G430)。

143: 车削模式中,指定三维坐标转换ON/OFF(G469, G468)。

144: 坐标系平行/ 旋转移动(G11) 中,指定斜面分度(G467)。

145: 刀具侧面补偿模式(G45, G46) 中,指定斜面分度(G467)。

146: 导程补偿模式(G47) 中,指定斜面分度(G467)。

147: 缩放(G51) 中,指定斜面分度(G467)。

148: 固定循环中,指定斜面分度(G467)。

149: 镜像模式中,指定斜面分度(G467)。

150: 三维坐标转换(G69) 中,指定斜面分度(G467)。

151: 拷贝(G236) 中,指定斜面分度(G467)。

152: 车削模式中,指定斜面分度(G467)。

153: 车刀补偿中,指定斜面分度(G467)。

154: 轴名称指定(G14) 中,指定斜面分度(G467)。

155: 第2 刀具长度补偿(G189) 中,指定斜面分度(G467)。

156: 螺纹切削复合固定循环中,指定斜面分度(G467)。

157: 任意倒角(CHFC, CHFR) 加工中,指定斜面分度(G467)。

158: 圆柱侧面加工模式(G175) 中,指定斜面分度(G467)。

159: 包括三维圆弧的圆弧模式(G02, G03, G172, G173, G256) 中,指定斜面分度(G467)。

160: 车削模式中,指定斜面分度(G467)。

161: 刀尖控制模式(G169) 中,指定斜面分度(G467)。

162: 车削循环(G149) 中,指定斜面分度(G467)。

163: 螺纹切削(G33) 中,指定斜面分度(G467)。

164: 螺纹切削循环(G178, G179) 中,指定斜面分度(G467)。

165: 指定刀具姿势补偿模式ON/OFF(G445, G444) 时,同时指定其它G 或M 代码。

166: 未在刀尖控制模式下指定刀具姿势补偿模式ON(G445)。

167: 在刀具姿势补偿模式(G445) 下指定刀尖控制模式OFF(G170)。

168: 指定了G452 指令后,同时指定了其它G 代码或M 代码、

地址符或扩展地址符。

指定了G453 指令后,同时指定了P 以外的其它G 代码或M 代码、

地址符或扩展地址符。

169: 在无适用的5 轴功能轴的情况下,指定了刀尖控制(G169) 或刀具轴方向刀具长度补偿(G171)。

171: 在刀尖控制模式 (G169) 和刀尖侧补偿模式 (G45、G46) 下,指定了刀尖控制模式OFF (G170)。

172: 当前位置的操作范围超出行程极限位置时,指定了旋转轴反转尖峰信号自动调整指令 (G458)。

173: 当前位置不在操作范围+ 和操作范围- 之间时,指定了旋转轴振动自动调整指令 (G459)。

174: 在切削模式ON (G431) 下,指定了Z 轴的倾斜面旋转。

在Z 轴的倾斜面旋转中,设定了切削模式ON (G431)。

175: 指定循环时间缩短功能OFF (G582) 时,同时指定了另一个G 或M 代码、地址字符或扩展地址字符。

指定循环时间缩短功能ON (G583) 时,同时指定了另一个G 或M 代码、除Q、I、J 外的地址字符或扩展地址字符。

176: 指定加速/ 减速常数变更ON (G585) 时,同一程序段中没有诊断轴指令。或,同一程序段中指定了不适用的轴。

指定加速/ 减速常数变更ON (G585) 时,同一程序段中有多个诊断轴指令。

177: 指定高速跟踪数据输出模式ON (G587) 时,同一程序段中没有诊断轴指令。或,同一程序段中指定了不适用的轴。

178: 在指定加速/ 减速常数变更ON (G585) 的情况下,再次指定了G585。

在指定高速跟踪数据输出模式ON (G587) 的情况下,再次指定了G587。

179: 在高速数据跟踪 (G587) 模式下指定了无效的G 代码。

180: FS9 磁带转换的参数设定无效时,指定了G595。

181: 在有效切削模式 (G431/M531) 下指定了指令的无效G 代码。

螺旋切削 (G02、G03)

坐标计算 (OMIT、RSTRT、LAA、ARC、GRDX、GRDY、DGRDX、DGRDY、SQRX、SQRY、BHC)

区域加工 (PMIL、PMILR、FMILR、FMILF、RMILO、RMILI)

182: 切削模式变更无效时,指定了切削模式ON/OFF (M531、M530、G430、G431)。

螺旋切削 (G02、G03)

坐标计算 (OMIT、RSTRT、LAA、ARC、GRDX、GRDY、DGRDX、DGRDY、SQRX、SQRY、BHC)

区域加工 (PMIL、PMILR、FMILR、FMILF、RMILO、RMILI)

[ 可能的故障位置]

程序中的G 代码

程序举例:

G52X0 WRITE

[ 采取的措施]

改正由所显示的代码指定的程序错误。

2264 数据字 M 代码

在普通运行模式或NURBS (G132) 以外的模式下,指定除Super-NURBS 控制轴的旋转方向

指令M 代码以外的M 代码;

即固定循环、刀具直径补偿/ 刀具侧补偿、三维刀具补偿、区域加工、原位置和刀尖补偿。

[ 索引]

无

[ 字符串]

无

[ 代码]

1: 一个M 代码被指定在一个除普通操作模式以外的模式中。

2: 在NURBS(G132) 模式下,指定除Super-NURBS 控制轴的旋转方向指令M 代码以外的M 代码。

3: 在车削模式下规定换刀臂M 代码指令。

4: 子程序操作中的主程序结束代码。

[ 可能的故障位置]

程序中的M 码

[ 采取的措施]

在NC 程序期间,运行模式为非普通运行或NURBS(G132) 模式时不允许指定除Super-NURBS 控制轴的旋转方向指令M 代

码

以外的M 代码。

2265 MDI 特殊G 代码

指定不可在MDI 模式来操纵的G 代码。

[ 索引]

无

[ 字符串]

无

[ 代码]

1-> 不能在MDI 模式下执行规定的G 代码。

2-> 在MDI 模式下规定NURBS(G132)。

3-> MDI 中断用于NURBS(G132) 模式的切削进给。

[ 可能的故障位置]

在MDI 模式下不能执行G 代码:

G101 – G110

G300 – G349

特定的G 代码,诸如MODIN, MODOUT, IF, GOTO

操作举例:

在MDI 模式下输入MODIN 02。

[ 采取的措施]

在自动工作模式下,执行MDI 操作。

在NURBS(G132) 模式下,不能通过选择MDI 模式中断机床操作。

2266 主顺序

主顺序报警

[ 索引]

无

[ 字符串]

无

[ 代码]

1:

2:

2267 复位检索

错误顺序复位指令

[ 索引]

无

[ 字符串]

无

[ 代码]

X :

1-> 在执行重新起动指令后按下CYCLE START 键。

2-> 完成搜寻以后按下RESTART 按钮前按下CYCLE START 键( 报警A)。

3-> 在未选择主程序下重新启动编程的指令。在M02 以前没有重新启动顺序。

4-> 车削模式中的顺序时,进行返回检索。

5-> 主轴标记处于非通过状态时,主轴轨迹控制模式中进行返回检索。

6-> 通过顺序复归上位功能,在检索中指定 G169。

7-> 指定通过高级顺序重启功能在程序段中途重启的程序段为

C 轴识别G429 指令程序段,或重量参数自动设定G448 指令程序段,

或旋转轴参数自动设定G429( 无限轴)/G449 ( 倾斜轴) 指令程序段。

8-> 通过顺序复归上位功能指定的在程序段中途返回的程序段

为反转尖峰信号自动调整G458 指令程序段。

9-> 通过顺序复归上位功能指定的在程序段中途返回的程序段

为振动自动调整G459 指令程序段。

XYYYZZZ :

X:

1-> 下一刀具不匹配

2-> 当前刀具不匹配

3-> 下一刀具和当前刀具不匹配

YYY: 在程序中的下一刀具号

ZZZ: 在程序中的当前刀具号

[ 可能的故障位置]

在顺序复位中的操作错误

. 错误地按下CYCLE START 键来代替SEQ.RESTART 键。

. 指定错误重起动顺序。

. 机床处于不能复位的状态。

操作举例:

RS N10 WRITE

按下CYCLE START 键

-> 要按下的SEQ. RESTART 键。

( 报警代码2)

[ 采取的措施]

复位后,正确地进行操作。

将主轴旋转1 圈以上后执行操作。

2268 正向超程

目标指令值大于正行程极限值。

[ 索引]

轴

[ 字符串]

无

[ 代码]

1: 在坐标系切换被禁止时 ( 固定循环指令M52 的执行期间等),指令值超出了正行程极限值。